since1984

ww-kastanie

* Die Titelzeile "Mehr Präzision und mehr Komfort beim Verwenden des serienmäßigen Parallelanschlags einer HAMMER K3 oder B3" wäre einfach zu lang gewesen - deshalb hab´ ich es kurz und knapp "PRECISION KIT" genannt.

Meine HAMMER K3 habe ich seit 2021. Es macht Spaß, mit ihr zu arbeiten, nur die Schutzhaube und der Parallelanschlag haben meiner Meinung nach noch ziemlich „Luft nach oben“. In diesem Projekt habe ich mich um mehr Präzision und mehr Komfort beim Arbeiten mit dem Parallelanschlag (siehe oben) gekümmert.

Wenn das soweit klar war, habe ich einen Probeschnitt gemacht. Nehmen wir an, ich brauche ein Maß von exakt 20,0mm Breite. Aus welchen Gründen auch immer zeigt das Nachmessen dann 19,7mm an - also zu wenig. Also klopfe ich leicht an die linke Seite des Parallelanschlags, um ihn um die 3/10mm zu verschieben. Zweiter Probeschnitt - jetzt ist das Teil auf einmal zu breit.

Also klopfe ich gaaaanz vorsichtig rechts usw. usf. - Du kennst das Spiel, oder?

Also klopfe ich gaaaanz vorsichtig rechts usw. usf. - Du kennst das Spiel, oder?

ICH WOLLTE EINFACH NICHT MEHR "KLOPFEN"!

DIE LINKE SEITE DES PARALLELANSCHLAGS

DIE RECHTE SEITE DES PARALLELANSCHLAGS

Jetzt geht´s dem "Klopfen" an den Kragen

Das zugrunde liegende Prinzip wird häufig eingesetzt, auch von FELDER. Es funktioniert so:

Hier die wichtigsten Schritte der Montage.

Besonders im Korpus stecken viele Tricks und Kniffe, die hier zu zeigen den Rahmen gesprengt hätten. Der Teufel steckte wie immer im Detail und es brauchte natürlich viele Versuche, bis alles so lief wie es sollte. Umso mehr freue ich mich jetzt über das Ergebnis.

Danke, dass Du Dir mein Projekt angeschaut hast. Mich würde sehr interessieren, was Du davon hältst! Wenn Du Fragen zur Funktion oder zur Herstellung hast - sehr gern. Schreib´s einfach unten in die Kommentare. Und auch Lob und konstruktive Verbesserungsvorschläge sind herzlich willkommen!

Herzliche Grüße aus dem schönen Schurwald

Hans

Meine HAMMER K3 habe ich seit 2021. Es macht Spaß, mit ihr zu arbeiten, nur die Schutzhaube und der Parallelanschlag haben meiner Meinung nach noch ziemlich „Luft nach oben“. In diesem Projekt habe ich mich um mehr Präzision und mehr Komfort beim Arbeiten mit dem Parallelanschlag (siehe oben) gekümmert.

WAS MICH GENERVT HAT

Ich habe zum Beispiel das Anschlaglineal nur ungern liegend verwendet, weil das Einstellen so kompliziert war. Je nach Position des liegenden Anschlaglineals konnte ich den Skalenzeiger (das Fenster mit der Ablesemarke) gar nicht mehr sehen und außerdem musste ich auch noch rechnen - das angezeigte Maß stimmte ja nicht mehr, weil das Anschlaglineal liegend um 42 mm breiter ist als stehend. Und musste ich die 42mm jetzt dazuzählen oder abziehen?Wenn das soweit klar war, habe ich einen Probeschnitt gemacht. Nehmen wir an, ich brauche ein Maß von exakt 20,0mm Breite. Aus welchen Gründen auch immer zeigt das Nachmessen dann 19,7mm an - also zu wenig. Also klopfe ich leicht an die linke Seite des Parallelanschlags, um ihn um die 3/10mm zu verschieben. Zweiter Probeschnitt - jetzt ist das Teil auf einmal zu breit.

ICH WOLLTE EINFACH NICHT MEHR "KLOPFEN"!

SO HAB ICH´S GELÖST

Zunächst habe ich festgelegt, was ich erreichen will:- Der Skalenzeiger muss immer sichtbar sein: Anschlaglineal stehend, liegend und unabhängig von der Position in Längsrichtung

- Ich will das Maß nicht mehr von stehend auf liegend umrechnen müssen

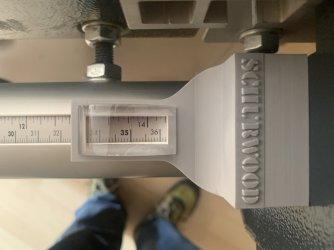

- Ich kann generell das Maß durch eine Lupenfunktion noch genauer ablesen

- Parallaxenfehler beim Ablesen werden minimiert

- Die Feineinstellung im 1/10mm-Bereich funktioniert zuverlässig und stufenlos OHNE „klopfen“ zu müssen. Habe ich beim Probeschnitt einen Fehler von z.B. 3/10mm, verändere ich die Breite in einem "Rutsch" exakt und spielfrei um genau diesen Betrag.

DIE LINKE SEITE DES PARALLELANSCHLAGS

DIE RECHTE SEITE DES PARALLELANSCHLAGS

Jetzt geht´s dem "Klopfen" an den Kragen

Das zugrunde liegende Prinzip wird häufig eingesetzt, auch von FELDER. Es funktioniert so:

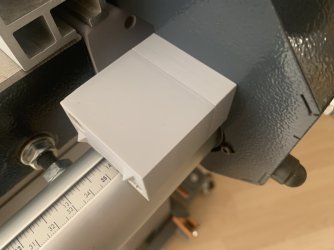

- Rechts neben dem Parallelanschlag wird auf das Führungsrohr ein Korpus aufgeschoben, der wie der Parallelanschlag am Rohr festgeklemmt werden kann.

- Korpus und Anschlag werden durch eine Stellschraube mit Feingewinde (in meinem Fall M10x1) verbunden.

- Zuerst laufen Anschlag und Korpus frei, der Anschlag wird auf ca. 1 - 2 mm genau in Position gebracht.

- Dann wird der Korpus mittels Klemmschraube festgeklemmt.

- Durch die Lupe wird die Messskala beobachtet und durch Drehen der Stellschraube der Parallelanschlag exakt auf das gewünschte Maß eingestellt (ganz ohne "Klopfen"

!)

- Zum Schluss wird auch der Parallelanschlag geklemmt und der Schnitt durchgeführt.

Hier die wichtigsten Schritte der Montage.

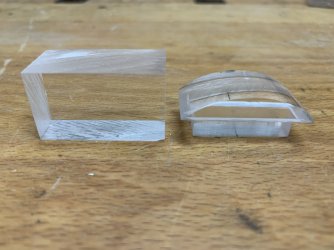

Besonders im Korpus stecken viele Tricks und Kniffe, die hier zu zeigen den Rahmen gesprengt hätten. Der Teufel steckte wie immer im Detail und es brauchte natürlich viele Versuche, bis alles so lief wie es sollte. Umso mehr freue ich mich jetzt über das Ergebnis.

Danke, dass Du Dir mein Projekt angeschaut hast. Mich würde sehr interessieren, was Du davon hältst! Wenn Du Fragen zur Funktion oder zur Herstellung hast - sehr gern. Schreib´s einfach unten in die Kommentare. Und auch Lob und konstruktive Verbesserungsvorschläge sind herzlich willkommen!

Herzliche Grüße aus dem schönen Schurwald

Hans

Zuletzt bearbeitet: