Arkhan1806

ww-buche

Moin,

ich nutze seit einiger Zeit Estlcam (genauer gesagt die Version 11.245) auf meiner 3-Achs-CNC. Bisher hatte ich keine Probleme, ich bin von der Software sehr überzeugt!

Leider nicht so bei meinem aktuellen Projekt, bei dem ich nun seit einiger Zeit versuche, ein Logo zu fräsen. Hier habe ich das Problem, dass sich der Nullpunkt meiner Z-Achse verändert und der Fräser immer weniger im Eingriff ist. Meine anfängliche Frästiefe beträgt 0,3 mm, zum Ende des Programms "schneidet" der Fräser ca. 0,2mm über dem Werkstück.

Dass das Werkstück eben gespannt ist, bin ich mir sehr sicher. Ich kann die Platte nach dem Nullen mit z=-0,1 auf kompletter Breite des Logos ankratzen. Gehe ich jedoch nach dem Fräsen des Logos auf z=-0,3 hab ich keinerlei Werkstückberührung mehr. Was mich halt besonders wundert ist, dass der Nullpunkt nach oben wandert, also der Schwerkraft entgegen.

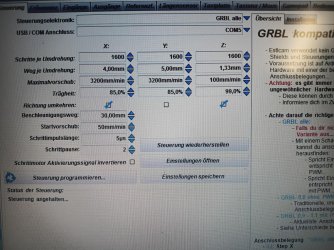

In der Steuerung hab ich schon die meisten Einstellungen durch probiert, keine davon hatte jedoch einen Einfluss auf das Problem.

Habt ihr vielleicht noch ne Idee? Ich bin so langsam ziemlich ratlos! Online finde ich auch nix, da rutschen die Z-Achsen überall immer nach unten.

Viele Grüße

Daniel

ich nutze seit einiger Zeit Estlcam (genauer gesagt die Version 11.245) auf meiner 3-Achs-CNC. Bisher hatte ich keine Probleme, ich bin von der Software sehr überzeugt!

Leider nicht so bei meinem aktuellen Projekt, bei dem ich nun seit einiger Zeit versuche, ein Logo zu fräsen. Hier habe ich das Problem, dass sich der Nullpunkt meiner Z-Achse verändert und der Fräser immer weniger im Eingriff ist. Meine anfängliche Frästiefe beträgt 0,3 mm, zum Ende des Programms "schneidet" der Fräser ca. 0,2mm über dem Werkstück.

Dass das Werkstück eben gespannt ist, bin ich mir sehr sicher. Ich kann die Platte nach dem Nullen mit z=-0,1 auf kompletter Breite des Logos ankratzen. Gehe ich jedoch nach dem Fräsen des Logos auf z=-0,3 hab ich keinerlei Werkstückberührung mehr. Was mich halt besonders wundert ist, dass der Nullpunkt nach oben wandert, also der Schwerkraft entgegen.

In der Steuerung hab ich schon die meisten Einstellungen durch probiert, keine davon hatte jedoch einen Einfluss auf das Problem.

Habt ihr vielleicht noch ne Idee? Ich bin so langsam ziemlich ratlos! Online finde ich auch nix, da rutschen die Z-Achsen überall immer nach unten.

Viele Grüße

Daniel