Gelöschtes Mitglied 109767

Gäste

Hallo zusammen,

nachdem jetzt mehrfach die Frage kam was eine CNC mit Hubportal ist hier ein paar Infos und Fotos.

Die gezeigte Maschine ist kpl. selbst konstruiert und selbst gefertigt. Nur das geschweißte und danach normalgeglühte Maschinenbett habe ich auf einem 5-Achs BAZ genau bearbeitet.

Geschraubte Alu-Grundrahmen wie sie auf vielen Maschinen zu sehen sind, sind aus meiner Sicht ein teurer Kompromiss, zu ungenau und nicht stabil genug.

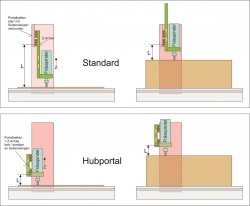

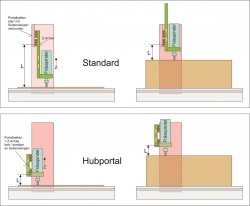

Vergleich Bauform "Standard" zu Bauform "Hubportal":

bei der Bauform "Standard" ist die Z-Achse verschiebbar am Portalbalken gelagert. Je weiter die Achse nach unten fährt, desto größer wird das Maß "L" und um so instabiler sind die Z-Achse und Frässpindel bei seitlicher Belastung.

Eine große Durchlasshöhe ist ein Kompromiss, weil dadurch das Maß "L" steigt" und die Z-Achse instabiler wird. Die Rattergrenze sinkt noch weiter ab.

Bei der Bauform "Hubportal wird der ganze Portalbalken in der Höhe verstellt. Dadurch hat die Maschine bei jeder Bearbeitungshöhe nahezu die gleiche Steifigkeit, das Maß"L" bleibt konstant. Zusätzlich kann die Durchlasshöhe nahezu beliebig erhöht werden - Kriterium sind dann die Seitenwangen.

Nachteil der Bauform "Hubportal" ist die größeren Masse der Z-Achse und die damit verbundene Erfordernis einen etwas größeren Motor einzubauen, um die erforderliche Dynamik für "Full 3-D Fräsen" zu erreichen. Auch muss die Hubbwewegung über zwei synchronisierte Kugelgewindespindeln erfolgen. Bei der Bauform Standard reicht eine Spindel.

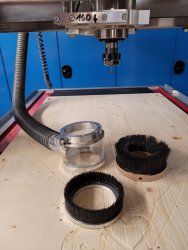

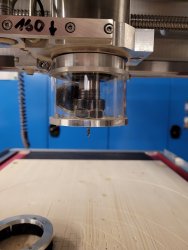

Die Leistungsgrenze der Maschine habe ich noch nicht voll ausgetestet. Im Normalfall war bisher immer der Fräser das schwächste Glied. Die wassergekühlte 2,2 kW Frässpindel mit FU und Vektorregelung hat eine ER 20 Aufnahme - da ist bei mir bei 12mm Schaftdurchmesser der Fräser Schluss. Auch bei gr0ßen Zustellungen in Hartholz und Alu rattert oder vibriert da nichts.

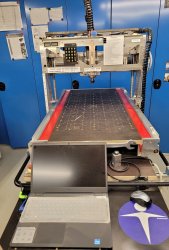

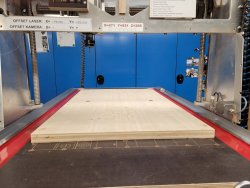

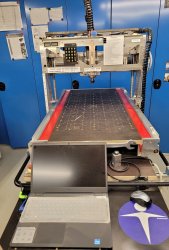

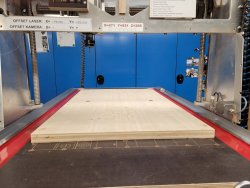

Hier die Bilder der Maschine:

Und hier das Hubportal in verschiedenen Hubstellungen:

Die Steuerung der Maschine erfolgt mit CNCGraf und läuft über eine LAN-Verbindung.

Konstruktionsdauer (kpl. 3D) ca. ein Jahr, Herstelldauer ca. 6 Monate. Alles in der Freizeit, die Konstruktion habe ich überwiegend auf Reisen im Flieger gemacht.

Viele Grüße

Alois

nachdem jetzt mehrfach die Frage kam was eine CNC mit Hubportal ist hier ein paar Infos und Fotos.

Die gezeigte Maschine ist kpl. selbst konstruiert und selbst gefertigt. Nur das geschweißte und danach normalgeglühte Maschinenbett habe ich auf einem 5-Achs BAZ genau bearbeitet.

Geschraubte Alu-Grundrahmen wie sie auf vielen Maschinen zu sehen sind, sind aus meiner Sicht ein teurer Kompromiss, zu ungenau und nicht stabil genug.

Vergleich Bauform "Standard" zu Bauform "Hubportal":

bei der Bauform "Standard" ist die Z-Achse verschiebbar am Portalbalken gelagert. Je weiter die Achse nach unten fährt, desto größer wird das Maß "L" und um so instabiler sind die Z-Achse und Frässpindel bei seitlicher Belastung.

Eine große Durchlasshöhe ist ein Kompromiss, weil dadurch das Maß "L" steigt" und die Z-Achse instabiler wird. Die Rattergrenze sinkt noch weiter ab.

Bei der Bauform "Hubportal wird der ganze Portalbalken in der Höhe verstellt. Dadurch hat die Maschine bei jeder Bearbeitungshöhe nahezu die gleiche Steifigkeit, das Maß"L" bleibt konstant. Zusätzlich kann die Durchlasshöhe nahezu beliebig erhöht werden - Kriterium sind dann die Seitenwangen.

Nachteil der Bauform "Hubportal" ist die größeren Masse der Z-Achse und die damit verbundene Erfordernis einen etwas größeren Motor einzubauen, um die erforderliche Dynamik für "Full 3-D Fräsen" zu erreichen. Auch muss die Hubbwewegung über zwei synchronisierte Kugelgewindespindeln erfolgen. Bei der Bauform Standard reicht eine Spindel.

Die Leistungsgrenze der Maschine habe ich noch nicht voll ausgetestet. Im Normalfall war bisher immer der Fräser das schwächste Glied. Die wassergekühlte 2,2 kW Frässpindel mit FU und Vektorregelung hat eine ER 20 Aufnahme - da ist bei mir bei 12mm Schaftdurchmesser der Fräser Schluss. Auch bei gr0ßen Zustellungen in Hartholz und Alu rattert oder vibriert da nichts.

Hier die Bilder der Maschine:

Und hier das Hubportal in verschiedenen Hubstellungen:

Die Steuerung der Maschine erfolgt mit CNCGraf und läuft über eine LAN-Verbindung.

Konstruktionsdauer (kpl. 3D) ca. ein Jahr, Herstelldauer ca. 6 Monate. Alles in der Freizeit, die Konstruktion habe ich überwiegend auf Reisen im Flieger gemacht.

Viele Grüße

Alois