DenkenAnSchubladen

ww-ulme

Hallo,

in meinem anderen Thread wurde ich von @PrimaNoctis gebeten, meine CNC vorzustellen. Dem komme ich hiermit nach. Das Ganze entstand aus Frust über die (mittlerweile durchaus nachvollziehbare) Preise für 0-Losgrößen in Bearbeitungszentren und der Tatsache, dass ich schon lange mit Fusion360 konstruiere. Ich hatte zudem nur den Anspruch, Holz bzw. Plattenmaterial bearbeiten zu können. Daher war mir auch eine 1/10mm Genauigkeit völlig ausreichend, wenngleich die Fräse genauer ist.

Es handelt sich hierbei um eine SeoGeo-Fräse. Die Idee dahinter: Man kauft die für eine CNC-sepzifischen Bauteile als Teilesatz und den Rest über eine Teileliste in Shops der empfohlenen oder eigenen Wahl. Die Anleitung und Support gibts vom Verkäufer. Der Support ist übrigens herausragend gut, gerade für mich als blutigen Anfänger, der noch nie in seinem Leben eine Maschine gebaut hat.

Die Fräse bietet in der Standard-Variante eine Bearbeitungsfläche von 2500mm x 1250mm, somit Standard-Plattenformat, was mir wichtig war. Sie ist aber nach eigenen Bedürfnissen problemfrei zu skalieren, d.h. auch doppelt so groß oder kleiner machbar, und das sogar im Nachhinein. Brauche ich 5m an Y, so ist das sehr einfach darstellbar. Schon bei der Standard-Größe ergeben sich Kostenvorteile. BG-Konformität ist für mich nicht entscheidend gewesen, mit weiteren Modifikationen (Gehäuse) aber machbar. Von den Motoren her sind Nema34 verbaut, die Spindel ist eine 2,2kW Chinaspindel. Die Steuerung erfolgt über eine EdingCNC 760 Steuerung, die ich nativ aus dem Fusion360 Postprozessor bespaßen kann.

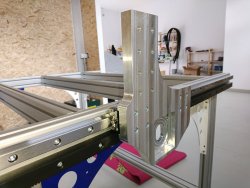

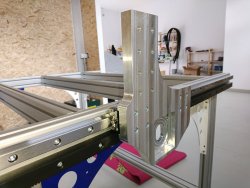

Nachfolgend ein paar Bilder aus der Konstruktionsphase:

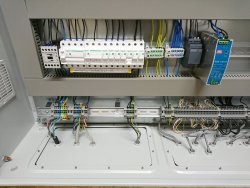

...und ja, auch die Steuerung baut man selbst...

...weiter in Teil 2

in meinem anderen Thread wurde ich von @PrimaNoctis gebeten, meine CNC vorzustellen. Dem komme ich hiermit nach. Das Ganze entstand aus Frust über die (mittlerweile durchaus nachvollziehbare) Preise für 0-Losgrößen in Bearbeitungszentren und der Tatsache, dass ich schon lange mit Fusion360 konstruiere. Ich hatte zudem nur den Anspruch, Holz bzw. Plattenmaterial bearbeiten zu können. Daher war mir auch eine 1/10mm Genauigkeit völlig ausreichend, wenngleich die Fräse genauer ist.

Es handelt sich hierbei um eine SeoGeo-Fräse. Die Idee dahinter: Man kauft die für eine CNC-sepzifischen Bauteile als Teilesatz und den Rest über eine Teileliste in Shops der empfohlenen oder eigenen Wahl. Die Anleitung und Support gibts vom Verkäufer. Der Support ist übrigens herausragend gut, gerade für mich als blutigen Anfänger, der noch nie in seinem Leben eine Maschine gebaut hat.

Die Fräse bietet in der Standard-Variante eine Bearbeitungsfläche von 2500mm x 1250mm, somit Standard-Plattenformat, was mir wichtig war. Sie ist aber nach eigenen Bedürfnissen problemfrei zu skalieren, d.h. auch doppelt so groß oder kleiner machbar, und das sogar im Nachhinein. Brauche ich 5m an Y, so ist das sehr einfach darstellbar. Schon bei der Standard-Größe ergeben sich Kostenvorteile. BG-Konformität ist für mich nicht entscheidend gewesen, mit weiteren Modifikationen (Gehäuse) aber machbar. Von den Motoren her sind Nema34 verbaut, die Spindel ist eine 2,2kW Chinaspindel. Die Steuerung erfolgt über eine EdingCNC 760 Steuerung, die ich nativ aus dem Fusion360 Postprozessor bespaßen kann.

Nachfolgend ein paar Bilder aus der Konstruktionsphase:

...und ja, auch die Steuerung baut man selbst...

...weiter in Teil 2