Hi

ich habe letzen einen Bericht in der dds gelesen, bei dem Mdf Platten so gefräst werden, dass diese beim ineinandergreifen der Zapfen automatisch ihre Form bekommen. Dies war sogar so aufgebaut, dass jede beliebige 3D Form OHNE aufwendiges Formenbauen realisierbar war.

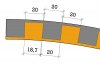

Wir haben zwar kein Bearbeitungszentrum aber mit einer Liegenden Plattensäge ist dies auch machbar... Bisher habe ich zwei Teststücke Nuten lassen und war überrascht wie einfach und genial diese Sache ist. Der Trick besteht nur darin, dass die Nuten und Zapfen des äußeren Stückes immer gleich breit sind. Die Zapfen der Innenseite sind kleiner und Verschieben sich zu den Oberen. (siehe Bild)

Verleimt wird übrigens mit Vakuum. Wir haben davon einen 200m Endolsrolle, die eigentlich mal dicke riesenmüllsäcke werden wollten. Also sollten auch große Formen realisierbar sein.

Vorteile:

- Kein Formenbauen

- Passt perfekt ineinander

- Deshalb Formstabiler als Tupan

- Billiger als Biegesperrholz und Tupan

- Durch die Passgenauigkeit - haben wir Weißleim benutzt - Das Ergebnis war sehr stabil

Ich mach mal Bilder des Gebastelten

Hat Jemand von euch schon Erfahrungen mit sowas gemacht?

ich habe letzen einen Bericht in der dds gelesen, bei dem Mdf Platten so gefräst werden, dass diese beim ineinandergreifen der Zapfen automatisch ihre Form bekommen. Dies war sogar so aufgebaut, dass jede beliebige 3D Form OHNE aufwendiges Formenbauen realisierbar war.

Wir haben zwar kein Bearbeitungszentrum aber mit einer Liegenden Plattensäge ist dies auch machbar... Bisher habe ich zwei Teststücke Nuten lassen und war überrascht wie einfach und genial diese Sache ist. Der Trick besteht nur darin, dass die Nuten und Zapfen des äußeren Stückes immer gleich breit sind. Die Zapfen der Innenseite sind kleiner und Verschieben sich zu den Oberen. (siehe Bild)

Verleimt wird übrigens mit Vakuum. Wir haben davon einen 200m Endolsrolle, die eigentlich mal dicke riesenmüllsäcke werden wollten. Also sollten auch große Formen realisierbar sein.

Vorteile:

- Kein Formenbauen

- Passt perfekt ineinander

- Deshalb Formstabiler als Tupan

- Billiger als Biegesperrholz und Tupan

- Durch die Passgenauigkeit - haben wir Weißleim benutzt - Das Ergebnis war sehr stabil

Ich mach mal Bilder des Gebastelten

Hat Jemand von euch schon Erfahrungen mit sowas gemacht?