Da lohnt es sich aber vielleicht auch, mal den Rest des Aufbaus anzuschauen:

- Wenn die Nut verstopft: Absaugung vorhanden? Lässt sich da was verbessern?

- Die Oberfläche hängt stark von der Schnittgeschwindigkeit ab - eventuell mal einen größeren Fräser probieren?

- Drehzahl? Ist die Oberfräse stark genug?

- Fräst Du eine Nut oder durch? Falls Du durchfräst, ist der Spänetransport ja nicht das Problem.

- Lässt sich das Problem vielleicht anders angehen? Bei dickeren geschweiften Formen säge ich mit der Stichsäge grob vor, und fräse dann nur die übrigen 3-4mm in einem Durchgang mit einem größeren Fräser (Wendeplatte und Kugellager).

Ich möchte da nicht zu sehr ins Detail gehen, aber was ich mache ist dem Kreisefräsen mit einem Fräszirkel sehr ähnlich. Ich fräse also immer durch, aber das geht natürlich nicht mit einem Mal, also fräse ich mehrmals die Nut, sozusagen, bis ich durch die Platte durch bin.

Einen größeren Durchmesser als 12mm kann ich mir nicht erlauben, aufgrund des Materialverlusts.

Ich habe mehrere Fräsen ausprobiert und arbeite im Moment mit einem 1800W Suhner Fräsmotor und mit der 2400W Triton Oberfräse.

Beide machen Ihren Job gut.

Die Verstopfung der Nut ist eigentlich das geringste Problem, die Absaugung funktioniert inzwischen ganz gut. trotzdem erhoffe ich mir eben

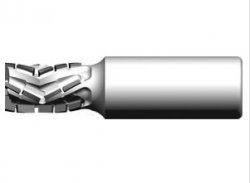

von einem Spiralfräser noch besseren Abtransport.

Ich suche einfach einen geeigneten Fräser für dieses Vorgehen; ich mache das auch nicht hin und wieder, sondern täglich viele Male.

Die zweischneidigen, geraden Nutfräser sind für die ersten paar Schnitte wirklich OK, aber werden mir zu schnell stumpf und hinterlassen dann auch scheussliche Oberflächen (Ausrisse und Splitterungen an den beiden Deckschichten der Platte). Langsam geht das ins Geld. Ein Fräser mit austauschbaren Messern wäre super, die gibts aber anscheinend, wohl auch aus nachvollziehbaren Gründen, nur mit einer Schneide.

Spiralfräser erscheinen mir schon sinnvoll; die "hauen" nicht mit der vollen Klinge ins Holz, sondern ziehen eben - das sollte ja schonmal ein angenehmeres Schnittgefühl ergeben und auch die Schneiden schonen (ist ja doch im Grunde dasselbe wie die Spiralmesserwellen für Hobelmaschinen. Das ist ein ganz anderes Hobelgefühl) Und soweit ich weiss, verwendet man auch in CNC Anlagen Spiralfräser.

Aber dass die immer so lang sein müssen? Bei dem Gedanken, nur auf die letzten 15mm eines 45mm Fräsers Druck auszuzüben, wird mir ganz unwohl.