Claus P.

ww-esche

Hallo zusammen,

bislang war ich nur stiller Mitleser, aber nachdem ich auch auf Eure Hilfe bei meinem nächsten Projekt hoffe, möchte mal vorstellen, was ich dieses Jahr im Winter so gemacht habe. Ich wollte schon immer eine vernünftige Werkbank und nachdem ich in den Abmessungen (Bankplatte sollte 900mm tief und mindestens 2500 bis 3000mm breit sein) gefunden habe, hab ich mich entschieden diese selbst zu bauen.

Teilweise hab ich sogar meine Maschinen dafür gekauft, damit ich die Bankplatte bearbeiten kann. Meine große Dickenhobelmaschine musste eine Breite von mindestens 900 haben, damit ich die Bankplatte nach dem verleimen hobeln kann. Gleiches gilt für die Langbandschleifmaschine.

Das Holz dafür hab ich mir schon vor 6 Jahren gekauft und gelagert: Eschenbohlen unbesäumt, Dicke zwischen 35 und 55 mm.

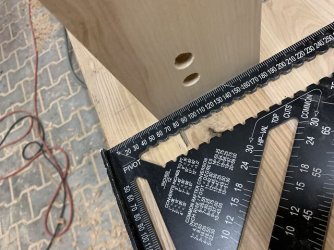

Hier mal in mehreren Schritten und Bildern die Entstehung, Bankplatte nach dem Verleimen und Dickenhobeln, Vorbereiten der Beine und der Querträger

Liebe Grüße

Claus

bislang war ich nur stiller Mitleser, aber nachdem ich auch auf Eure Hilfe bei meinem nächsten Projekt hoffe, möchte mal vorstellen, was ich dieses Jahr im Winter so gemacht habe. Ich wollte schon immer eine vernünftige Werkbank und nachdem ich in den Abmessungen (Bankplatte sollte 900mm tief und mindestens 2500 bis 3000mm breit sein) gefunden habe, hab ich mich entschieden diese selbst zu bauen.

Teilweise hab ich sogar meine Maschinen dafür gekauft, damit ich die Bankplatte bearbeiten kann. Meine große Dickenhobelmaschine musste eine Breite von mindestens 900 haben, damit ich die Bankplatte nach dem verleimen hobeln kann. Gleiches gilt für die Langbandschleifmaschine.

Das Holz dafür hab ich mir schon vor 6 Jahren gekauft und gelagert: Eschenbohlen unbesäumt, Dicke zwischen 35 und 55 mm.

Hier mal in mehreren Schritten und Bildern die Entstehung, Bankplatte nach dem Verleimen und Dickenhobeln, Vorbereiten der Beine und der Querträger

Liebe Grüße

Claus