willyy

ww-robinie

Guten Abend Holz-Gemeinde,

lange Zeit hatte ich eine Metabo Bandsäge von meinem Opa, die nie richtig Spaß gemacht hat. Man (bzw. ich) konnte die auch nie richtig einstellen, weil es die Konstruktion einfach nicht her gab. Ich bin lange um eine "große" rumgeschlichen, weil ich mir nicht sicher war, ob man eine große dann besser einstellen kann und ob ich dann damit zufriedener sein würde.

ebay-Kleinanzeigen habe ich über 1/2 Jahr beobachtet, aber das richtige Format war nie dabei.

Irgendwann war dann das "haben mag" Gefühl stärker und habe eine "mittelgroße" Laguna 1412 gekauft.

Die Laguna hat 360er Rollen und steht noch auf einem Unterbau. Das war für mich wichtig, weil unten drunter noch die kleine Schwester Platz finden muß.

Ostersamstag 2023, morgens halb zehn in Deutschland.

Da wird kein Knoppers gegessen, sondern eine Säge geliefert. Vom Händler höchst persönlich. Am Vortag noch 2 Rollbretter zusammen geschraubt und dann kann man den Karton bequem in der Garage rumfahren. Abladen vom Hänger auf die Rollbretter war zu zweit kein Problem.

Vorher hatte ich die Maschine beim Händler ausgemessen und mit dem Bau eines fahrbaren Unterschrankes begonnen.

So, jetzt zum Unterschrank:

Das Grundmaterial ist 21 mm Birke Multiplex.

Zum Zusammenbauen kommen Rund- und Flachdübel zum Einsatz. Die runden zum fixieren, die Flachdübel als Stabilisator.

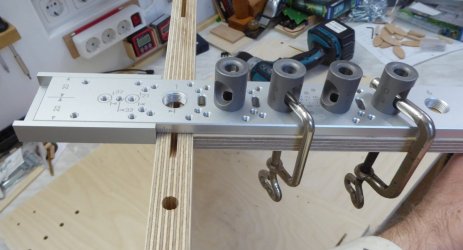

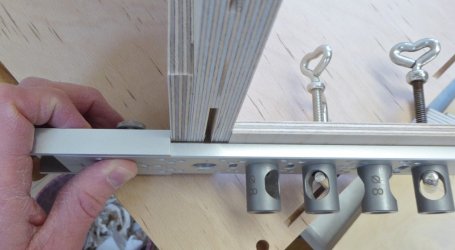

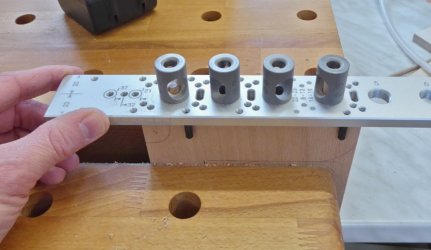

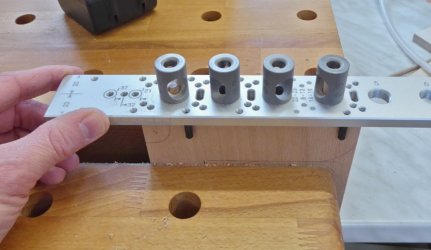

Runddübel habe ich früher mit dem Dübelking gebohrt, das geht, ist aber echt nervig und fummelig. Mitllerweile habe ich eine Bohrschablone als Set von drillo Tools.

Das System ist einfach aufgebaut und kam hier zum ersten Mal zum Einsatz. Grundprinzip sind CNC gefräste und gedrehte Teile, die man auf Anschlag ansetzt. Damit ist das System super wiederholgenau und auch eine (vergessene) Nacharbeit kann man später noch machen, weil man dieselben Anschlagpositionen immer wieder findet.

Es geht los mit den Bohrungen in den Ecken

über unterschiedliche Durchmesser der Anschlagpins und unterschiedliche Schraubpositionen stellt man die Lochmitte auf verschiedene Materialdicken ein.

Der Dübel King ist wesentlich günstiger und natürlich klappriger. Dagegen ist der drillo ein echter Segen. Mit dem drillo hat man auch wesentlich mehr Möglichkeiten als mit dem roten König. Das sieht man später noch.

Ich habe die Makita PJ7000, die teilweise als unpräzise in der Kritik steht, weil die Führungsstangen angeblich zu viel Spiel haben.

Mit meinen Fräsungen hatte ich bisher nur 1x ein Problem, und dieses Problem war ich. Wenn man das Werkstück festpannt und die Maschine gut auflegen kann, dann kommen auch gute Ergebnisse raus. Mag sein, dass sich viele die Zeit nicht nehmen und das alles freihändig halten. Meiner Meinung nach braucht man sich dann auch nicht wundern.

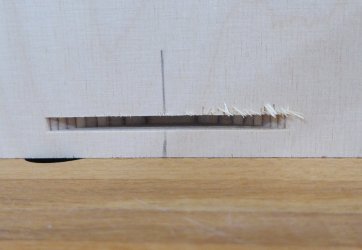

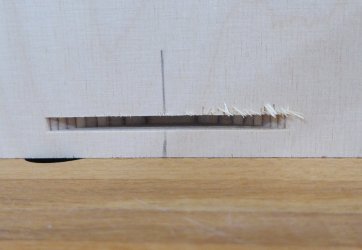

Von der Qualität der MPX Platten hängt ab, wie viel die Fräsungen ausreißen. Mit der Geschwindigkeit wie schnell man mit dem Fräser eintaucht kann man nur wenig beeinflussen. Als Versuch habe ich die Außenkanten (unten im Bild) mit einem Streichmaß mit Schneidrad vorgeritzt. Was das bringt sieht man hier.

Die 8 mm Runddübel fixieren die Position, die Flachdübel stabilisieren und geben mehr Leimfläche. In der Kombination ein perfektes Team.

Die Rückwand ist um 9 mm zurück gesetzt, so sieht es so aus, als wäre sie eingenutet. Mit einem 9 mm MPX Rest legt man beim Fräsen die Flachdübefräse höher. Dann wird auch das absolut reproduzierbar. Beim Löcher bohren muß man auch mitrechnen und legt genau dasselbe Brett unter.

Der Rest an dem Korpus ist Fleißarbeit und wenig spannend.

Damit es den Deckel später unter dem Gewicht nicht eindrückt habe ich noch 4 Stützen eingebaut aus 36 mm MPX. Das waren Reste die aus je 2x 18mm zusammen gleimt waren. Zum Positionieren der Stützen wollte ich Runddübel verwenden, weil die auch Zugspannung über die Konstruktion aufnehmen.

Es werden vier Dübel pro Seite gebohrt, diesmal nicht in der Mitte, das gibt die Schablone nicht her. Macht in dem Fall aber auch nichts.

Hier sind die Stützen auf gleicher Höhe eingespannt, so dass man gleich umsetzen kann.

Beim bohren der Stützen hat es mir tendenziell den Bohrer versopft, evtl. habe ich da noch Leim aufgegabelt, der dann dazu neigt. Der Leim muß aber schon längst trocken gewesen sein.

Um die Positionen in der Fläche zu bestimmen, lege ich wieder mit einem Brett als Schablone an die Vorderkante an.

Das Brett muß man sich nur merken oder beschriften, falls das später nochmal gebraucht wird.

lange Zeit hatte ich eine Metabo Bandsäge von meinem Opa, die nie richtig Spaß gemacht hat. Man (bzw. ich) konnte die auch nie richtig einstellen, weil es die Konstruktion einfach nicht her gab. Ich bin lange um eine "große" rumgeschlichen, weil ich mir nicht sicher war, ob man eine große dann besser einstellen kann und ob ich dann damit zufriedener sein würde.

ebay-Kleinanzeigen habe ich über 1/2 Jahr beobachtet, aber das richtige Format war nie dabei.

Irgendwann war dann das "haben mag" Gefühl stärker und habe eine "mittelgroße" Laguna 1412 gekauft.

Die Laguna hat 360er Rollen und steht noch auf einem Unterbau. Das war für mich wichtig, weil unten drunter noch die kleine Schwester Platz finden muß.

Ostersamstag 2023, morgens halb zehn in Deutschland.

Da wird kein Knoppers gegessen, sondern eine Säge geliefert. Vom Händler höchst persönlich. Am Vortag noch 2 Rollbretter zusammen geschraubt und dann kann man den Karton bequem in der Garage rumfahren. Abladen vom Hänger auf die Rollbretter war zu zweit kein Problem.

Vorher hatte ich die Maschine beim Händler ausgemessen und mit dem Bau eines fahrbaren Unterschrankes begonnen.

So, jetzt zum Unterschrank:

Das Grundmaterial ist 21 mm Birke Multiplex.

Zum Zusammenbauen kommen Rund- und Flachdübel zum Einsatz. Die runden zum fixieren, die Flachdübel als Stabilisator.

Runddübel habe ich früher mit dem Dübelking gebohrt, das geht, ist aber echt nervig und fummelig. Mitllerweile habe ich eine Bohrschablone als Set von drillo Tools.

Das System ist einfach aufgebaut und kam hier zum ersten Mal zum Einsatz. Grundprinzip sind CNC gefräste und gedrehte Teile, die man auf Anschlag ansetzt. Damit ist das System super wiederholgenau und auch eine (vergessene) Nacharbeit kann man später noch machen, weil man dieselben Anschlagpositionen immer wieder findet.

Es geht los mit den Bohrungen in den Ecken

über unterschiedliche Durchmesser der Anschlagpins und unterschiedliche Schraubpositionen stellt man die Lochmitte auf verschiedene Materialdicken ein.

Der Dübel King ist wesentlich günstiger und natürlich klappriger. Dagegen ist der drillo ein echter Segen. Mit dem drillo hat man auch wesentlich mehr Möglichkeiten als mit dem roten König. Das sieht man später noch.

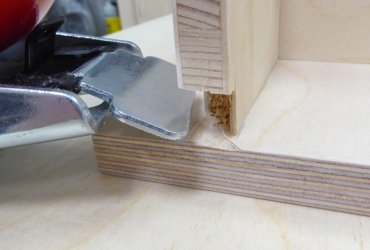

Ich habe die Makita PJ7000, die teilweise als unpräzise in der Kritik steht, weil die Führungsstangen angeblich zu viel Spiel haben.

Mit meinen Fräsungen hatte ich bisher nur 1x ein Problem, und dieses Problem war ich. Wenn man das Werkstück festpannt und die Maschine gut auflegen kann, dann kommen auch gute Ergebnisse raus. Mag sein, dass sich viele die Zeit nicht nehmen und das alles freihändig halten. Meiner Meinung nach braucht man sich dann auch nicht wundern.

Von der Qualität der MPX Platten hängt ab, wie viel die Fräsungen ausreißen. Mit der Geschwindigkeit wie schnell man mit dem Fräser eintaucht kann man nur wenig beeinflussen. Als Versuch habe ich die Außenkanten (unten im Bild) mit einem Streichmaß mit Schneidrad vorgeritzt. Was das bringt sieht man hier.

Die 8 mm Runddübel fixieren die Position, die Flachdübel stabilisieren und geben mehr Leimfläche. In der Kombination ein perfektes Team.

Die Rückwand ist um 9 mm zurück gesetzt, so sieht es so aus, als wäre sie eingenutet. Mit einem 9 mm MPX Rest legt man beim Fräsen die Flachdübefräse höher. Dann wird auch das absolut reproduzierbar. Beim Löcher bohren muß man auch mitrechnen und legt genau dasselbe Brett unter.

Der Rest an dem Korpus ist Fleißarbeit und wenig spannend.

Damit es den Deckel später unter dem Gewicht nicht eindrückt habe ich noch 4 Stützen eingebaut aus 36 mm MPX. Das waren Reste die aus je 2x 18mm zusammen gleimt waren. Zum Positionieren der Stützen wollte ich Runddübel verwenden, weil die auch Zugspannung über die Konstruktion aufnehmen.

Es werden vier Dübel pro Seite gebohrt, diesmal nicht in der Mitte, das gibt die Schablone nicht her. Macht in dem Fall aber auch nichts.

Hier sind die Stützen auf gleicher Höhe eingespannt, so dass man gleich umsetzen kann.

Beim bohren der Stützen hat es mir tendenziell den Bohrer versopft, evtl. habe ich da noch Leim aufgegabelt, der dann dazu neigt. Der Leim muß aber schon längst trocken gewesen sein.

Um die Positionen in der Fläche zu bestimmen, lege ich wieder mit einem Brett als Schablone an die Vorderkante an.

Das Brett muß man sich nur merken oder beschriften, falls das später nochmal gebraucht wird.

Zuletzt bearbeitet: