PhilippReis

ww-nussbaum

Hallo woodworker,

anbei die Vorstellung eines Projekts, das größtenteils ein Holzprojekt: Der bau eines Skis. In meinem Fall ein Exotenski, nämlich ein Monoski. Falls das Thema doch nicht mehr hier ins Forum passt, bitte bescheid sagen.

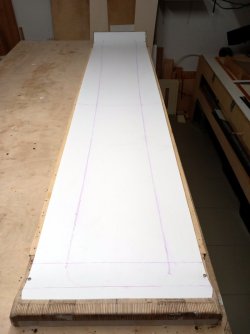

Los geht der Skibau mit einer Schablone: Bei diesem Ski mache ich es mir einfach und nehme die bestehende Schablone eines bestehenden Skimodells, um den Radius des Skis auf die Schablone zu bekommen.

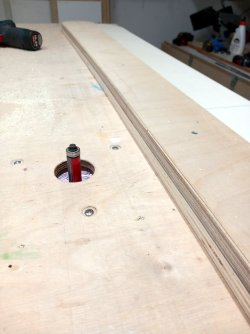

Erstmal wird die kleine Bandsäge ausgepackt, um das Schablonenholz grob zuzusägen. Dafür habe ich mir eine ganz simple Kopiervorrichtung gebaut.

Danach kommt der Bündigfräser zum Einsatz, und schon sind die Seiten der Schablone fertig.

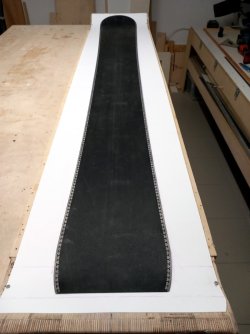

Die Rundungen an Skispitze und Ende werden von Hand geschliffen. 100% symmetrisch sind links und rechts dann noch nicht - das kommt im nächsten Schritt.

anbei die Vorstellung eines Projekts, das größtenteils ein Holzprojekt: Der bau eines Skis. In meinem Fall ein Exotenski, nämlich ein Monoski. Falls das Thema doch nicht mehr hier ins Forum passt, bitte bescheid sagen.

Los geht der Skibau mit einer Schablone: Bei diesem Ski mache ich es mir einfach und nehme die bestehende Schablone eines bestehenden Skimodells, um den Radius des Skis auf die Schablone zu bekommen.

Erstmal wird die kleine Bandsäge ausgepackt, um das Schablonenholz grob zuzusägen. Dafür habe ich mir eine ganz simple Kopiervorrichtung gebaut.

Danach kommt der Bündigfräser zum Einsatz, und schon sind die Seiten der Schablone fertig.

Die Rundungen an Skispitze und Ende werden von Hand geschliffen. 100% symmetrisch sind links und rechts dann noch nicht - das kommt im nächsten Schritt.