Hallo zusammen.

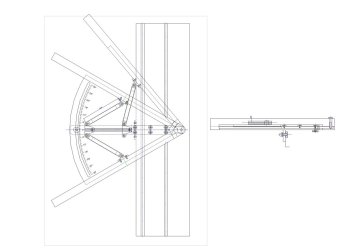

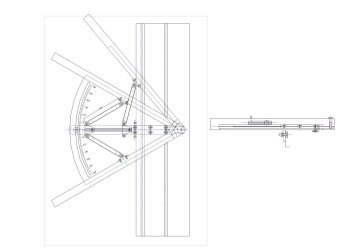

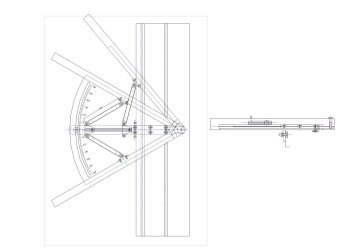

Ich hatte mal wieder wirre Ideen und habe mich gleich ans Werk gemacht. Wenn ich was am Rechner plane, dann überlege ich mir schon im Vorfeld wie ich das in der Werkstatt mit meinen Mitteln umsetze. Und diesmal musste eine Lösung für Winkelschnitte und Winkelzapfen gefunden werden. Klar, sind in meiner dezenten Werkstatt einige Möglichkeiten, aber schon Mal braucht man eine Lösung die einfach reproduzierbar ist. So kam es zu der Zeichnung und ich nenne das Dingen einfach Flexianschlag.

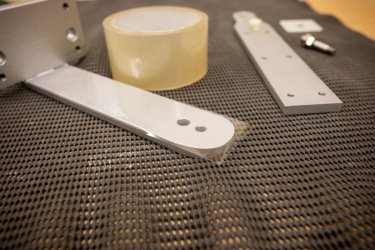

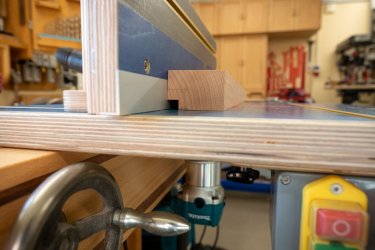

Draußen wurden die Eisen für die Schwenkung und Befestigung mit den Winkelschleifer zugeschnitten.

Dann wurde alles winklig geschliffen und entgratet.

Und wie immer kam dann erstmal alles in die Sandstrahlkabine, dann lässt es sich später besser Schweißen und Lackieren.

Die wichtigen Löcher wurden sauber ausgerichtet und mit dem Zentrierbohren vorgebohrt.

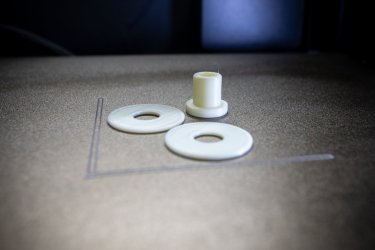

Der Hauptdrehpunkt wird mit einer gedruckten Nylonbuchse hergestellt. So hat man einen weichen Lauf und im Fall eines Verschleißes ist das Ersatzteil für mich einfach und schnell neu gemacht.

Hier wird der Buchsensitz mit einem Flachsenker eingebracht.

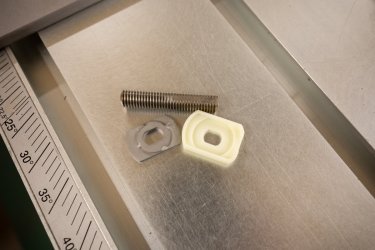

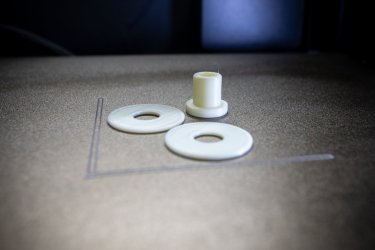

Die fertig gedruckte Nylonbuchse und zwei Scheiben.

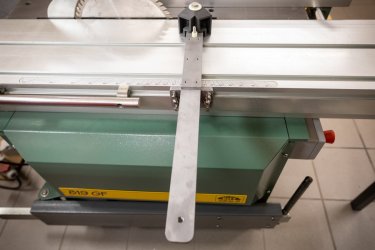

Die Haupdrehachse

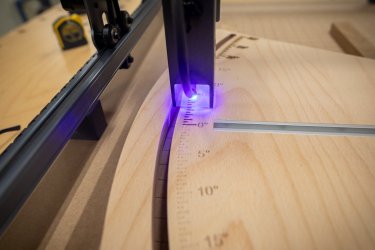

Und das ist das Spezielle an meiner Konstruktion.

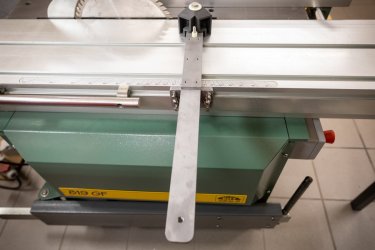

Die Tischbefestigung wird einmal an der Hauptdrehachse und seitlich am Tisch gemacht. Um später eventuell den Winkel fein zu justieren wurden an der seitlichen Befestigung noch Einstellschrauben eingebohrt und mit M6er Gewinde versehen.

So jetzt ist erstmal Feierabend, wen ich genug Bilder zusammen habe geht es weiter.

Ich hatte mal wieder wirre Ideen und habe mich gleich ans Werk gemacht. Wenn ich was am Rechner plane, dann überlege ich mir schon im Vorfeld wie ich das in der Werkstatt mit meinen Mitteln umsetze. Und diesmal musste eine Lösung für Winkelschnitte und Winkelzapfen gefunden werden. Klar, sind in meiner dezenten Werkstatt einige Möglichkeiten, aber schon Mal braucht man eine Lösung die einfach reproduzierbar ist. So kam es zu der Zeichnung und ich nenne das Dingen einfach Flexianschlag.

Draußen wurden die Eisen für die Schwenkung und Befestigung mit den Winkelschleifer zugeschnitten.

Dann wurde alles winklig geschliffen und entgratet.

Und wie immer kam dann erstmal alles in die Sandstrahlkabine, dann lässt es sich später besser Schweißen und Lackieren.

Die wichtigen Löcher wurden sauber ausgerichtet und mit dem Zentrierbohren vorgebohrt.

Der Hauptdrehpunkt wird mit einer gedruckten Nylonbuchse hergestellt. So hat man einen weichen Lauf und im Fall eines Verschleißes ist das Ersatzteil für mich einfach und schnell neu gemacht.

Hier wird der Buchsensitz mit einem Flachsenker eingebracht.

Die fertig gedruckte Nylonbuchse und zwei Scheiben.

Die Haupdrehachse

Und das ist das Spezielle an meiner Konstruktion.

Die Tischbefestigung wird einmal an der Hauptdrehachse und seitlich am Tisch gemacht. Um später eventuell den Winkel fein zu justieren wurden an der seitlichen Befestigung noch Einstellschrauben eingebohrt und mit M6er Gewinde versehen.

So jetzt ist erstmal Feierabend, wen ich genug Bilder zusammen habe geht es weiter.

Zuletzt bearbeitet: