Hallo zusammen!

Wenn ich das richtig verstanden habe, lautet die Frage immer noch „warum funktioniert die Schablone so?“ beziehungsweise „wie ist die Schablone gebaut, damit sie so funktioniert?“

Ich versuche mal eine Antwort, und zwar - wie in dem von Sigi verlinkten Festool-Video - für eine rechte Ecke.

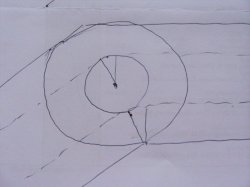

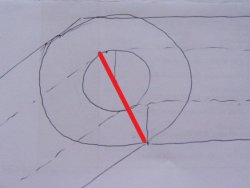

Gehen wir ganz allgemein in der Schablone von einer „abgeknickten“ Nut aus, die einen Innenradius r und einen Außenradius R hat. Ich habe versucht, das in Abbildung 1 per Hand zu skizzieren.

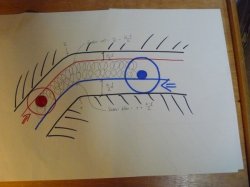

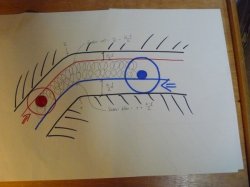

Die schwarze Linie soll die Nut in der Schablone darstellen. Wenn man für die aufnehmende Platte die Außenseite mit einem Kopierring K und einem Fräser F abfährt, erhält man in dem (in der untenstehenden Skizze 1 rot gezeichneten) ausgefrästen Stück den „roten“ Radius R-(K-F)/2. Fräst man die anstoßende Platte entlang der Innenseite der Nut mit einem Kopierring k und einem Fräser f, so erhält man bei der so entstehenden (unten blau gezeichneten) Kante im anstoßenden Stück den „blauen“ Radius r+(k-f)/2. Damit die beiden Teile im Kurvenverlauf gleich sind, muss

R-(K-F)/2=r+(k-f)/2 sein.

Man hat also sehr viele Möglichkeiten, eine solche Schablone zu konstruieren.

Dabei ist allerdings noch eine Kleinigkeit zu beachten: Damit K die Rundung R auch wirklich durchläuft, darf K nicht größer sein als 2R.

Die hier im Thread angesprochenen Schablonen funktionieren für beiden Fräsungen mit derselben Kopierring-Fräser-Kombination. Das ist der Spezialfall K=k und F=f. Dann vereinfacht sich die obige Gleichung zu

R=r+K-F oder

r=R-K+F. Solange die vier Größen in dieser Beziehung zueinander stehen (und die Bedingung K kleiner gleich 2R erfüllen), werden die beiden Arbeitsplatten in der Rundung perfekt zusammen passen.

Rainer hatte in #14 gemeint, eine der ins Auge gefassten Schablonen, nämlich die

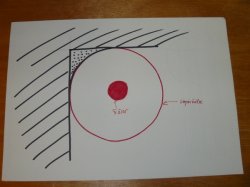

Häfele mit K=27 und F=14 (alles in mm), habe in den Knicken keine Rundung, sondern spitze Ecken. Für die Innenecke würde das bedeuten r=0. Dann müsste zwingend R=K-F=27-14=13 sein, wenn die beiden Arbeitsplattenteile zusammenpassen sollen. Das wäre dann aber ein Radius, der so klein ist, dass K dort nicht mehr entlanglaufen könnte. Mit r=0 kann es also nicht funktionieren. Der kleinste denkbare Außenradius wäre R=K/2. Dafür ergäbe sich der Innenradius r=K/2-K+F=F-K/2=14-13,5=0,5. Innen kann der Knick also keine spitze Ecke sein, sondern er muss mindestens eine winzige Rundung mit dem Radius 0,5 haben.

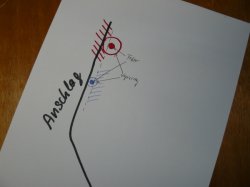

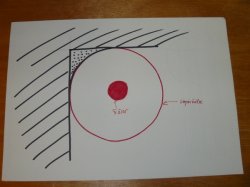

An der Außenseite könnte die Ecke zwar nach spitzer Ecke aussehen. Der Kopierring läuft aber ja nicht „bis in die Ecke“ hinein. Anders gesagt: Ob die Ecke spitz ausgeformt ist oder ob sie abgerundet ist mit einem Radius, der genau dem halben Kopierring-Durchmesser entspricht (unten in Abbildung 2 der punktierte Bereich), ist völlig egal – der Fräser macht in beiden Fällen genau dasselbe. Wir können also eine spitze Ecke auffassen als eine abgerundete Ecke mit dem Radius R=K/2.

Was die Nutbreite der Schablone angeht, ist nur zu sagen, dass sie mindestens so groß sein muss wie der größere der beiden Kopierringe. Wenn sie größer ist, schadet das nichts, denn es kommt ja nur auf die Rs, Ks und Fs an – die Nutbreite spielt überhaupt keine Rolle.

Bei den käuflich zu erwerbenden Schablonen scheint sie ja etwas größer zu sein als K. Das hat meiner Ansicht nach nur den Sinn, eine saubere „letzte Fräsung“ zu erreichen: Fräst man zunächst entlang der „falschen“ Kante grob vor, dann nimmt man beim abschließenden Fräsgang entlang der „richtigen“ Kante nur noch wenig Material weg und die Kante wird sauberer.

Dass man die eine Fräsung von der Oberseite aus und die andere von der Unterseite aus macht, hat meiner Ansicht nach nur den Sinn, die Innenecke, wo die beiden Arbeitsplatten zusammenstoßen, beide mit dem

einlaufenden Fräser zu bearbeiten – so gibt es keine Ausrisse. Mit der Frage der Passung dürfte das nichts zu tun haben.

Die Frage, wie man die Rundung sauber passend hinbekommt, scheint mir damit beantwortet zu sein. Jedenfalls in der Theorie. Wie man sich dann mit Bordmitteln als Heimwerker eine passende Schablone baut, ist eine andere Frage. Das wird auch von der jeweiligen Ausstattung mit Nutfräsern und Kopierringen abhängen.

Unklar ist mir jetzt noch, wie man die Schablone zum Fräsen positionieren muss. Es reicht ja nicht, dass die Rundung passt, sondern die beiden Arbeitsplatten sollen ja auch über Eck aufeinanderstoßen. Hat jemand von Euch eine Idee?

Viele Grüße

Heike