MarcBerlin

ww-esche

Werkbankbau ist ja ein ganz wichtiges Projekt im Leben des Holzhandwerkers und entsprechend viele interessante Threads finden sich hier. Nun möchte auch ich mich dieser Aufgabe stellen und das Projekt mit Euch teilen. Damit Ihr bei der Stange bleibt, ein kleines Spielchen: Wer die Muße hat, es sich anzuschauen, soll mal schätzen, wie viele Stunden in das Projekt fließen werden! Das sind für mich keine Routine-Arbeiten, aber alle erforderlichen Fertigkeiten und Werkzeuge, um nicht stümpern zu müssen, sind vorhanden. Meine Geschwindigkeit wird irgendwo zwischen Heimwerker und routiniertem Profi liegen. Da es mich selbst interessiert, werde ich über die Arbeitszeit Buch führen. Schickt mir Eure Schätzung per PN (um sich nicht gegenseitig zu beeinflussen). Wer am nächsten dran liegt, bekommt am Schluss eine sehr gute Flasche Wein von mir geschickt, versprochen! Schätzungen können solange abgegeben (oder auch geändert) werden, bis ich hier (wenn der Bau ernsthaft beginnt) den Einsendeschluss verkünde.

Ich habe schon reichlich an diversen, mehr oder weniger improvisierten Werktischen gearbeitet, um zu wissen, worauf es mir ankommt. Daher steht im Lastenheft schon einiges fest:

Danke für die Geduld, bis hierhin gelesen zu haben und viel Spaß beim Verfolgen des Projektes!

Marc

Ich habe schon reichlich an diversen, mehr oder weniger improvisierten Werktischen gearbeitet, um zu wissen, worauf es mir ankommt. Daher steht im Lastenheft schon einiges fest:

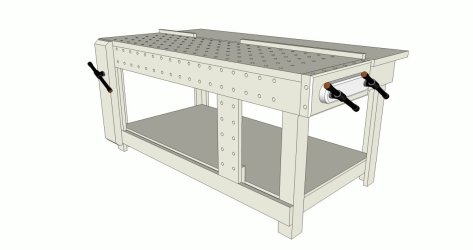

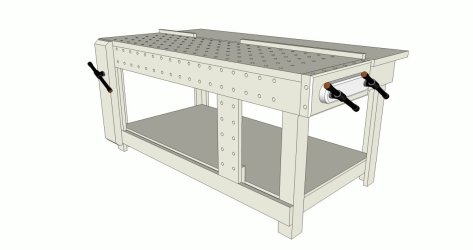

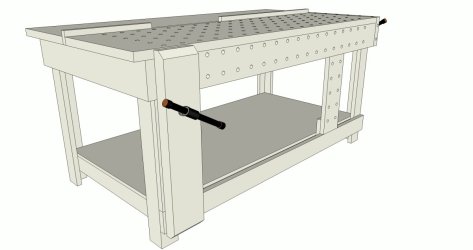

- Vom Charakter mehr Werktisch als Hobelbank

- dennoch mit ordentlich Gewicht und zwei Zangen analog einer klassischen Hobelbank

- Insbesondere das hochkant Spannen größerer Werkstück zum Bearbeiten von Kanten und Stirnflächen soll effizient und sicher machbar sein - hier bestand bei meinen letzen Lösungen stets der größte Leidensdruck

- Ich mag es groß: Abgelöst wird ein Tisch von 210 × 125 cm - der Neue wird ähnlich groß. Der Stellplatz ist weitläufig genug, um allseitig daran zu arbeiten

- Meine Werkstatt ist nicht durchgängig beheizt und hat gewisse klimatische Schwankungen. Eine Konstruktion aus nicht gesperrtem Massivholz könnte daher problematisch sein.

- Kein Fach in der Fläche - ich habe eine weitere Werkbank neben mir, wo das Chaos stattfindet. Auf den Tisch kommt nur das Werkstück und aktuell benötigtes Werkzeug. Das hat sich bewährt.

- Komplexität und Aufwand sollen sich in Grenzen halten; ich möchte irgendwo zwischen der Pedulla Workbench und der “Ein-Stunden-Werkbank" landen

- Es soll eine gewisse Zerlegbarkeit gegeben sein, sodass ein eventueller Umzug nicht zum Albtraum gerät

- Ich benötige auch Fahrbarkeit. Gesucht ist eine Lösung, bei welcher der Tisch im Betrieb auf seinen Beinen ruht und Rollen nur im Bedarfsfall ausgefahren werden

- Die Konstruktion soll strikt funktional sein - ich brauche kein Rokoko-Möbel in der Werkstatt und es muss auch kein Beweis oder gar der Gipfel meines tischlerischen Könnens sein. Für mich ist die interessantere Herausforderung eine ökonomische Lösung in einem sinnvollen preislichen und vor allem zeitlichen Rahmen zu finden, die dennoch kaum Wünsche offen lässt.

- Lochraster zu Spannen mit 20mm Elementen (Ja, es gibt geiles zölliges Zeug, aber ich bin einfach Freund des metrischen Systems)

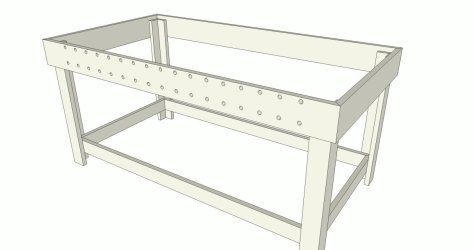

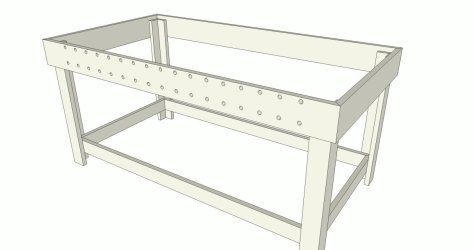

- Das Material wird Buche Multiplex, großteils 30mm, Deckplatten 40mm, einzelne Teile 20mm

- Zargen auf Gehrung verleimt

- Beine auf Gehrung verleimt

- Verbindung Zargen - Beine noch bissl unklar - s.u.

- Mittig Aussparung mit Anschlägen sowie zum Zwingen oder auch mal für Schnitte mit der Tauchsäge

- Die Zangen sind im Modell noch nicht im Detail geplant. Als Hinterzange ist die Veritas "Twin-Screw Vise" (die von der Konstruktion ja eine Vorderzange ist) eingeplant um über die gesamten 60cm Breite spannen können

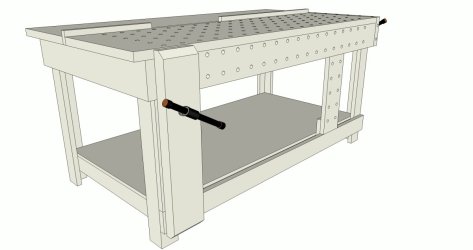

- Die Vorderzange soll die Möglichkeit des Spannens über die gesamte Höhe der Bank ermöglichen, was zu der inzwischen sehr beliebten und verbreiteten Beinzange aka "Leg Vise” führt (die von der Konstruktion ja eine Hinterzange ist). Das einzige Konzept zum parallelen Führen der hohen Backe, was mich überzeugt, ist die "Criss-cross" Schere von Benchcrafted. Dazu würden eigentlich auch die schicken Spindeln von BC gehören, aber die übersteigen nun doch eindeutig meine Investitionsbereitschaft: zwischen 300 und 500€ für eine einzelne Spindel sind mir einfach zu viel. Obendrein würde mich - bei aller Sachlichkeit des Stücks - die sehr unterschiedlich gestalteten Zangenschlüssel der beiden Marken stören. Also wird die Leg Vise mit einer einfachen Hinterzangen-Spindel betrieben. Entweder wird diese Veritas besorgt, die dann gut zur Twin-Screw passen würde (allerdings komischerweise grün ist) oder eine von Feinewerkzeuge (Artikel.Nr. 307750). Diese IGM käme auch in Frage. Das sollte doch klappen, oder?

- Was wäre die pfiffigste, wieder lösbare Verbindung zwischen Beinen und Zargen für optimalen Formschluss sprich Winkelstabilität? Ich erwäge eine Kombi aus Schrauben und Dübeln. Sichtbarkeit von Schraubenköpfen wäre kein Thema - passt/gehört zum Konzept. Nehme ich Gewindeschrauben ist auf jeden Fall ein zusätzlicher Formschluss per Dübel o.ä. erforderlich. Am einfachsten wären Tellerkopf Holzschrauben, die bei korrektem Vorbohren guten Formschluss haben. Streng genommen, wären das aber keine 100%ig reversiblen Verbindungen, da sie bei jedem Zerlegen und erneutem Montieren etwas geschwächt werden.

- Ich bin mit den geplanten Stärken bei ca. 200kg Holzohne die Zangen. Das reicht locker, kostet auch eine Stange Geld und ist vllt ein bissl “drüber”? (Übertriebene Querschnitte sind ein Charakteristikum meiner Planungen - ich hasse halt "fipsig"). Evtl. könnte manches in einer geringeren Stärke ausgeführt werden - was meint Ihr?

- Die Beine haben aufgrund Ihrer Konstruktion schon eine gute Steifigkeit - da dürften auch 25mm reichen

- Die obere Platte besteht aus 40 + 30mm - hier reichen für die untere evtl auch. 20 oder 25mm, zusammen also 60/65mm

- Vorschläge zum Einsparen? Oder gar alles noch dicker??

- Wer mir eine richtig geniale Lösung für das Fahrwerk liefert, ist sich meiner ewigen Dankbarkeit sicher; hier fehlt mir noch eine überzeugende Lösung. Ich habe diese Rollen gefunden, die solide aber recht kostspielig sind. Das einzelne Heben und Senken gefällt mir aber vom Prinzip nicht so recht, da es kurzfristig mit großer Last auf 2 Rollen bzw. mit Verwindungskräften auf den Tisch verbunden ist. Besser wäre eine Scherenmechanik, die jeweils 2 Rollen gleichzeitig hebt und senkt, mit Antrieb in der unteren Zarge, den man per Akkuschrauber bedient (ähnlich der Lösung von Pedulla)

- Ich bin von der Konstruktion komplett aus Multiplex eigentlich recht überzeugt. Einzig die Beine als Winkelprofil sind mir gestalterisch ein wenig ein Dorn im Auge. Hierzu würde mich daher Eure Meinung interessieren. Schöner wären Beine in Massivholz. Die obere Zarge ließe sich elegant ein Stück einlassen, was den Charme hätte, auch das Problem des winkelstabilen Formschlusses zu erledigen. Die untere Zarge jedoch, die definitiv nach innen eingerückt sein soll, lässt sich dann nicht elegant und stabil befestigen. Zapfen würden die Reversibilität einschränken und auch nicht zum Konzept passen und die untere Platte verliert auch an Einfachheit. Mangels einer guten Alternative bleibe ich vorerst bei der gezeigten Lösung. Aber vielleicht kommt aus Eurer Runde ja die fehlende, geniale Idee.

Danke für die Geduld, bis hierhin gelesen zu haben und viel Spaß beim Verfolgen des Projektes!

Marc