FredT

ww-robinie

Wegen der "Klimatik" dann wohl besser MDF nehmen? Und auch nicht vergessen, alles gut steuerlich abzusetzen bei dem Preis.

Das geht doch bedeutend schneller: Strg+F, suchen und ersetzten, mm ersetzten durch nix. Fertig!"1000mm" ist halt leider Text und keine Zahl. Man muss durch alle Felder gehen und die Einheiten löschen, um Zahlenformate zu erhalten, mit denen man rechnen kann.

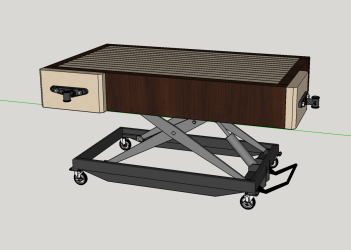

Anhang anzeigen 164301

Das hab ich mir auch überlegt. Nun ist Buche schon noch etwas härter und schwerer, als Birke. Der Hauptvorteil des Buchen MPX ist m.E. aber dessen stärkere Furnierlagen. So eine Werkbank leidet ja schon mal ein wenig und ich kenne von ramponiertem Birke MPX, dass die oberste Furnierlage (die aufgrund des Kalibrierschliffs besonders dünn ist) schon mal zum splittern neigt. Die 2-3mm der Buchenlagen sind da einfach robuster. Ich denke, das wird auch der Grund sein, warum Buche MPX speziell im Metall-Bereich das typische Material für Werkbankplatten ist.Birken-MPX gebaut was nochmal bisschen günstiger ist und ich sehe da nicht den riesen Nachteil.

Hab mich heute gegen die Veritas entschieden. Ich hatte bei Feinewerkzeuge gefragt, wie sie die Veritas im Vergleich zu Ihrer "Vorderzangenführung schwere Ausführung" sehen (deren Nr. 300653). Die ist ähnlich aufgebaut (auch mit Kettenführung), hat aber nur einen Abstand von 240mm zwischen den Spindeln und eine 340mm breite Frontplatte (kostet das gleiche, wie die Veritas). Der sehr nette Herr Schu von FW meinte, dass die 300653 schon extrem solide sei und der Vergleich der Gewichte zeigt das auch: Die Veritas bringt 10kg und die andere 18kg auf die Waage. Auch sei die 600mm Breite meines Backens kein Problem für die 300653. Dann fiel mir die Entscheidung leicht. Die Montage ist allerdings etwas komplizierter: Während bei der Veritas der Kettenmechanismus in einem Gehäuse verschwindet, muss man für die 300653 eine entsprechende Aussparung in die Backe fräsen/stemmen. Auch erlaubt die 300653 im Gegensatz zur Veritas kein "schiefes" Spannen, was ich für absolut verzichtbar halte.Berichte doch mal, wenn soweit fertig, über deine Erfahrungen mit der Veritas Zange als Hinterzange.

Schade. Genau darum ging es mir. Trotzdem viel Erfolg.Auch erlaubt die 300653 im Gegensatz zur Veritas kein "schiefes" Spannen, was ich für absolut verzichtbar halte.

Nicht die Zargen werden ausgeklinkt, sondern die Beine! Wie/wo betrachtest Du mein Modell? Wenn Du Sketchup hast, lade Dir die aktuelle Datei runter (da ich noch dran arbeite verändert die sich noch). Hier auch nochmal ein Link bei Trimble Connect. Da habe ich den aktuellen Stand eben hochgeladen. Es gibt 2 Szenen mit den Namen "Explode" 1 und 2 - da sieht man die Bauteile auseinander geschoben.Ich hab nicht verstanden, wie die Zargen an den Beinen befestigt werden. Und durch die Ausklinkung wird die Zarge in der Stärke ungefähr halbiert.

Die Zargen werden mit den Deckplatten (und je 2 inzwischen vorgesehenen Verstrebungen) zu steifen "Torsionskästen" verleimt. Die Verbindung zu den Beinen soll dann lösbar sein. Ich werde wohl Gewindeschrauben nehmen: M10er Senkkopf (DIN 7991) hat einen Kopf von 20mm. Wenn ich saubere 90° Kegel in die Buche fräse, dürfte das als Sitz ausreichen. Wäre sehr viel eleganter, als große Ansenkungen per Forstner und dann U-Scheiben und Sechskantkopf. Würde dann 2 Stück an den langen Seiten und eine an der kurzen vorsehen, also 3 pro Bein seitlich.Wie kriegst du das stabil verbunden? Soll das auch eine lösbare Verbindung werden?

Kein Problem - bin ich gewöhntist steige zu Eurem Thema erst sehr spät ein. Sorry für die "Dummen" Fragen von mir schon mal im Voraus

Das habe ich in vorigen Posts alles dargelegt, aber ich hab Verständnis dass man das nicht alles liest. Z.B. gleich im ersten Post, wo ich mein "Lastenheft" beschrieb: Meine Werkstatt ist nicht durchgängig beheizt und hat gewisse klimatische Schwankungen. Eine Konstruktion aus nicht gesperrtem Massivholz könnte daher problematisch sein.Warum nimmst du keine Buchenplatte zb für die Tischplatte? Oder Leimst dir selber ein paar Latten zusammen?

So kannst du die Arbeitsplatte später wenn mal was passiert mehrmals abschleifen oder abhobeln und sie ist wie neu.

Dazu habe ich auch gleich im ersten Post etwas geschrieben:Fahrgestell wäre vlt Hebelrollen? Die gibt es ab 250kg aufwärts....

Mach mal!Ich bin auch gerade in der Finalen Planungsphase für meinen neuen kleinen Arbeitstisch den ich auf einen Hubtisch packen werde um ihn "Multifunktional" zu halten. Wenn es jemanden interessiert kann ich mal ein Foto posten....

Stimmt, ich hatte eine vorige Version im Kopf/Bild.Nicht die Zargen werden ausgeklinkt, sondern die Beine! Wie/wo betrachtest Du mein Modell?

Ich würde hier Eleganz hintenanstellen und von den Innensechskant-Senkkopf abraten. Du willst die ja wahrscheinlich richtig "festknallen" (Ratsche/Knarre) und du willst sie in eim paar Jahren wieder lösen können. Bei Beidem sehe ich die "uneleganten" Sechskantschrauben im Vorteil. Vor allem beim Lösen fest sitzender Inbus-Schrauben hab ich's zu oft erlebt, dass man den Innensechskant runddreht und dann hat man den Salat.Ich werde wohl Gewindeschrauben nehmen: M10er Senkkopf (DIN 7991) hat einen Kopf von 20mm. Wenn ich saubere 90° Kegel in die Buche fräse, dürfte das als Sitz ausreichen. Wäre sehr viel eleganter, als große Ansenkungen per Forstner und dann U-Scheiben und Sechskantkopf.

Mal abgesehen von der Spaltwirkung (ok, bei MPX nicht ganz so wild) und dem wesentlich schlechteren Flächenverhältnisses in Bezug auf setzen/ kriechen. Just my 2Ct.Stimmt, ich hatte eine vorige Version im Kopf/Bild.

Ich würde hier Eleganz hintenanstellen und von den Innensechskant-Senkkopf abraten. Du willst die ja wahrscheinlich richtig "festknallen" (Ratsche/Knarre) und du willst sie in eim paar Jahren wieder lösen können. Bei Beidem sehe ich die "uneleganten" Sechskantschrauben im Vorteil. Vor allem beim Lösen fest sitzender Inbus-Schrauben hab ich's zu oft erlebt, dass man den Innensechskant runddreht und dann hat man den Salat.

Bei einer Werkbank?Tschüss Eleganz

Hi Marc,Kein Problem - bin ich gewöhnt

Das habe ich in vorigen Posts alles dargelegt, aber ich hab Verständnis dass man das nicht alles liest. Z.B. gleich im ersten Post, wo ich mein "Lastenheft" beschrieb: Meine Werkstatt ist nicht durchgängig beheizt und hat gewisse klimatische Schwankungen. Eine Konstruktion aus nicht gesperrtem Massivholz könnte daher problematisch sein.

Obendrein rechne ich meine Zeit auch ein wenig und versuche daher den Aufwand in Grenzen zu halten. Wenn ich selbst aus Stammware Leimholz anfertige, spare ich z.B. bei der oberen Platte etwa 200€. Das sind nach meiner Rechnung 4-5 Stunden. Das reicht mir nicht, um die anzufertigen. Bezüglich der Stabilität des Buche Multiplex habe ich keinerlei Bedenken. Wie gesagt, ist das sogar ein im Metallbereich übliche Werkbankplatte und was die Dinger in solchen Werkstätten mitmachen müssen, wird meine nicht erleben.

Dazu habe ich auch gleich im ersten Post etwas geschrieben:

Ich recherchiere noch nach solch einer Scherenmechanik; kleine Hebebühnen für Motorräder kämen in Frage. Aber das ist noch relativ offen. Ist es verständlich, warum das einzelne Heben/Senken problematisch ist?

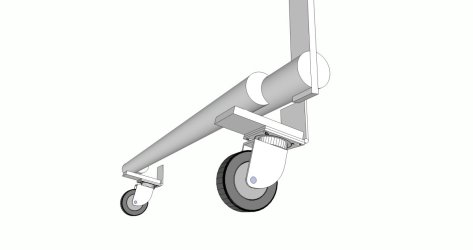

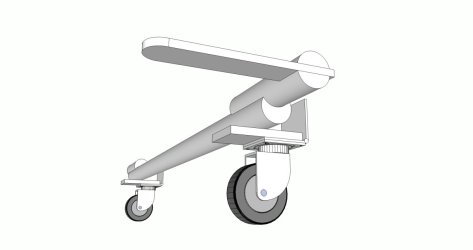

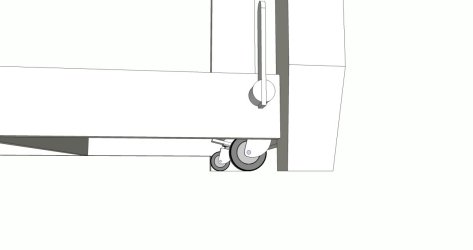

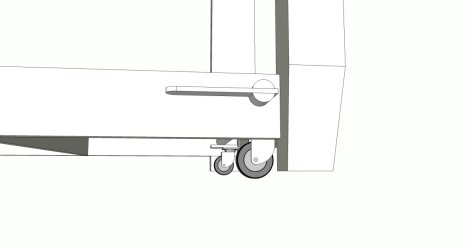

- Wer mir eine richtig geniale Lösung für das Fahrwerk liefert, ist sich meiner ewigen Dankbarkeit sicher; hier fehlt mir noch eine überzeugende Lösung. Ich habe diese Rollen gefunden, die solide aber recht kostspielig sind. Das einzelne Heben und Senken gefällt mir aber vom Prinzip nicht so recht, da es kurzfristig mit großer Last auf 2 Rollen bzw. mit Verwindungskräften auf den Tisch verbunden ist. Besser wäre eine Scherenmechanik, die jeweils 2 Rollen gleichzeitig hebt und senkt, mit Antrieb in der unteren Zarge, den man per Akkuschrauber bedient (ähnlich der Lösung von Pedulla)

Mach mal!

Ja, sicherlich, aber die sind dann ja sogar noch teurer, als das Multiplex. Ich denke, es ist auch einfach ein wenig Geschmacksache. Mir gefällt das Multiplex Buche, weil es etwas technisches und extrem solides hat, besonders für eine Werkbank. In anderen Bereichen würde ich auch immer Massiv- bzw. Leimholz vorziehen. Wobei ich dann wiederum gar kein Freund der Buche bin, aus technischen Gründen (nervöses Holz) genauso wie aus gestalterischen. Mein Lieblingsholz ist Esche, gefolgt von Eiche und wenn es edel sein soll, Nuss oder ein Obst.…Ich kann dir wenn du Buchenplattem für den Treppenbau zb. verwendest mit einer Stärke von 50-60mm und dann noch auf Durchgehende Lamellen achtest nicht viel passieren kann.

Sehe ich genau so. Man pickt sich heraus, was man gebrauchen kann. Komplett überflüssiges, wie #96 ist auch immer dabei und wird vornehm ignoriert; dann ufert der Faden auch nicht aus,Aber das soll bitte keine erzwungene Meinung sein. Ich finde das Forum im Grunde genau für sowas super. Jeder hat eine eigene Meinung und viele Ideen helfen für ein tolles Projekt. Solche Konstruktiven Diskussionen sind doch was tolles wenn es auf einem gewissen Niveau auch bleibt.

Da muss ich Dir bissl widersprechen. Um die Eigenschaften von Multiplex weiß ich und sie sind konstruktiv berücksichtigt. Daher die sehr steife, 170mm hohe Torsionsbox, (die Einheit aus Zarge und Basisplatte) oben und das gleiche in 100mm Höhe unten. Buche MPX ist härter und schwerer als Birke MPX. Hinzu kommen die dickeren Furnierlagen bei Buche. Birke habe ich also ganz bewusst nicht gewählt.Multiplex kann auch ordentlich arbeiten, ganz speziell Buchen Multiplex. Da würde ich wenn es Multiplex sein soll dir Birke empfehlen.

Aber bedenke es kann sich auch verwerfen, nur die kannst du leider nicht mehr heraushobeln oder wegschleifen.

Das sind ja so ziemlich die ersten, denen man begegnet, wenn man nach solchen Rollen sucht. Hab sie mir angeschaut aber für mich verworfen. Der Hebemechnismus ist mir zu fummelig aber vor allem benötige ich eine Konstruktion, bei der das Rad neben dem Bein angebracht ist, die Werkbank abgesenkt also auf Ihren Füßen ruht. Etwas praktischer vom Mechanismus und mit besseren Rollen versehen sind noch diese hier. Aber Heberollen mit eigenem Fuß haben grundsätzlich den Nachteil, dass auch abgesenkt die Befestigung Bein-Rolle belastet ist. Bei rein statischer Last von oben ist das überhaupt kein Problem. Jedoch wenn z.B. gehobelt wird entsteht eine dynamische Belastung auf Biegung. Und da wird es kritisch. Nee, die Bank muss schon auf Ihren eigenen Füßen stehen!Kann die noch Schwerlastrollen Empfehlen die habe ich auch für ein paar Maschinen im Einsatz.

Wahrscheinlich bewege ich die Werkbank öfter. Das muss einfacher gehen. Aber tatsächlich ist mir heute morgen ein Mechanismus eingefallen, der sich wahrscheinlich einfach umsetzen lässt. Werde ich demnächst mal im Modell einpflegenAber deine Bedenken zwecks der Heberollen kann ich nicht bestätigen, habe seit 3 Jahren solche für meine Hobelmaschine wenn ich sie mal rausrollen muss und die haben immer einen super Dienst geleistete.

Da setzt du für Deinen "kleinen Tisch" aber auch sehr wertvolles, teures Material ein!Zu meinem kleinen Arbeitstisch:

Material wird Bergahorn sein mit vlt etwas Nuss an der Schürzte. (Nuss habe ich noch viel übrig vom letzen Projekt, da mache ich mir eine Platte)

Zwei Doppelspindelzange werden es sein, die ich noch dahabe von Veritas. Bin immer noch nach Jahren begeistert. (Anordnung und Länge noch offen)Ja die kosten eine menge, aber die habe ich schon auf meinem anderen Tisch seit 8 Jahren und immer noch super in Schuss.

Da zahle ich gerne etwas mehr wenn ich dann jahrelang eine Ruhe damit habe.

Muss man ja nur rollen. Im Falle eines Umzuges kannst Du den sicher auch etwas zerlegen, oder?Maße 1800x850mm Gewicht ca. 105 kg gesamt. Dann habe ich theoretisch am Tisch noch 200kg Nutzlast.

Aber das ist eh so eine Sache, wer hebt dann 200kg wieder weg, eh keiner...

Bergahorn und Nuss - ganz einfach gehaltenLange rede kurzer Sinn, werde die Werkbank einfach halten aber selber machen da sich der Aufwand für mich in Ganzen hält.