Hallo zusammen

Ich möchte hier mal ein kleines Projekt vorstellen. Und zwar geht es um einen klassischen Tisch mit Gestellfuss in Esche, sowie ein Doppelbett, ebenfalls in Esche.

Die beiden Möbel sind für einen guten Kollegen, ich produziere sie in meiner privaten Werkstatt, von da her bin ich etwas eingeschränkt. Ich habe also nur die normalen Maschinen und Handmaschinen zur Verfügung, weswegen ich auch kleine Kompromisse eingehe. Gewisse Arbeitsschritte würde ich im Normalfall vermeiden, bzw. viel einfacher machen.

Nichtsdestotrotz ist es für den einen oder anderen sicher Interessant. Ich zeige hier fortlaufend die Arbeitsschritte auf, welche ich mache / gemacht habe. Zuerst wird der Tisch gefertigt, danach dann das Bett, dazu aber später dann mehr Infos. Die ersten Arbeitsgänge sind noch gemeinsam, danach wird zuerst nur am Tisch gearbeitet. Ich habe bisher einen Tag daran gearbeitet. Die Dokumentation bezieht sich momentan nur auf den Tisch.

Tisch

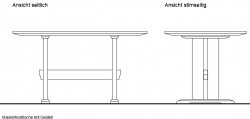

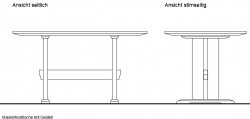

Der Tisch wird ein Massivholztisch zu einem Eckbank, ausgeführt in Esche mit Braunkern, mit den Abmessungen 1600x900mm. Anbei ein Aussschnitt vom Plan, an welchen ich mich grob halte. Dieses Design wähle ich im Normalfall bei Tischen die in einem klassischen, aber doch modernen Stil erscheinen sollen. Soll heissen; nicht ganz schlicht, mit Zierfasen und Schrägschnitten, sowie Schweizer Kante, aber ohne Profile oder andere runden Elemente. Der Doppelfuss mit Mittelsteg ist sehr stabil und ermöglicht es dass man gut um die Bankecke rutschen kann. Ein ganz normaler Tisch eben. Die Oberfläche wird matt lackiert mit PU-Klarlack.

Holzauswahl

Für dieses Projekt habe ich 0,5 Kubikmeter ofentrockene Esche mit Kern in der Stärke 52mm besorgt. Es sind alles Rift- und Halbrift-Bretter gewesen, total 6 Stück. Wichtig ist gerade bei BK-Esche, dass die Brauntöne nicht zu fest variieren, wenn die Bretter aus mehreren Stämmen sind. Da gibt es teilweise grosse Farbdifferenzen.

Rohzuschnitt lange Teile

Der Rohzuschnitt erfolgte dann vor der Werkstatt direkt ab dem Anhänger. Auf Länge gebracht wurden die Bohlen mit der E-Kettensäge. Zum Besäumen nutze ich eine 85mm Handkreissäge mit Schiene. Meine Formatkreissäge hat nur 1500mm Schiebetischlänge, dementsprechend musste ich alle längeren Teile mit eben genannter Handkreissäge besäumen. Der Einfachheit halber habe ich auch die Parallelschnitte gleich so gemacht.

Rohzuschnitt kurze Teile

Die kürzeren Teile für das Untergestell wurden dann auf der Formatkreissäge besäumt bzw. anschliessend auf Breite gesägt. Somit waren nun alle Teile, sowohl für den Tisch als auch für das Bett, bereit zum aushobeln. Ich schreibe bei diesen Arbeitsgängen die Teile immer stirnseitig mit Edding an, das sieht man auch nach dem aushobeln noch.

Aushobeln

Auf der Felder habe ich nun alle Teile abgerichtet und anschliessend auf Dicke bzw. Breite gebracht. Zur Unterstützung benutze ich bei längeren Teilen einen Rollenbock und auf der anderen Seite die Tischverlängerung der Maschine. Da ich in der kleinen Werkstatt hier immer darauf angewiesen bin, dass ich möglichst wenig schleifen muss, handhabe ich es immer so, dass ich die Teile mit knapp 1mm Übermass hoble. Dann kann ich jede Seite nochmals mit 0,5mm Spanabnahme hobeln und erhalte so eine Flache, die ich nur noch wenig überschleifen muss.

Verleimen

Nach dem Aushobeln ging es auch schon an das verleimen der Tischplatte. Dazu habe ich ein möglichst harmonisches Holzbild zusammengestellt, und die Verleimregeln, soweit möglich, beachtet. Ich persönlich werte das Bild immer höher als die Verleimregeln, das muss aber jeder selber für sich entscheiden. Ich lege meine Konstruktionen darauf aus, dass das Teil ohnehin gerade gehalten wird. Die Platte habe ich dann mit PU verleimt, in meinem Fall Semparoc Rapid V. Ich möchte dazu keine Diskussionen eingehen oder lostreten. Wir verleimen im Betrieb alle Tischblätter seit einigen Jahren konsequent mit PU. Damit haben wir wesentlich weniger Probleme was Fehlverleimungen angeht, und der Leim bleibt trotz kurzer Presszeit (45min) fast eine Viertelstunde lang noch verschiebbar. Zudem kann man den Schaumleim auch im trockenen Zustand super entfernen, und er setzt die Schleifbänder nicht zu.

Zum Verleimen habe ich meine 4 Juuma Leim-Zwingen benutzt, sowie zwei grottenschlechte Baumarkt-Zwingen mit 120cm Länge. Furchtbare Einrichtung mit diesem Schrott von Zwingen, ich freue mich jetzt schon darauf, wenn ich endlich meine Schreinerei habe. Um das ganze plan und bündig zu kriegen, habe ich an drei Stellen Kanthölzer darübergespannt. Nach 20 Minuten wurden diese wieder entfernt, damit sie nicht zu fest ankleben. Deswegen sind sie auf den Bildern schon nicht mehr zu sehen.

Vorschleifen...

Als nächstes folgt ein Arbeitsschritt, den ich eigentlich zutiefst verabscheue. Der erinnert mich immer an irgendwelche Youtube-Videos wo selbsternannte Bastler und Heimwerker Leimholz produzieren. Und zwar das "Vorschleifen" mit der Rotex. Nun gut, ich habe keine andere Wahl, da mir hier jegliches andere Mittel fehlt, um die Platte zu kalibrieren. Hauptsächlich geht es darum die Leimresten zu entfernen, denn Absätze zwischen den Lamellen habe ich weitgehendst vermieden. Also die Makita-Rotex ausgepackt, K80 drauf und dann vorsichtig die Platte beidseitig überschliffen. Immer bedacht darauf, keine Dellen und Vertiefungen einzuschleifen. Das rächt sich spätestens beim lackieren dann nämlich. Das Ergebnis sieht dann doch schon mal sehr vielversprechend aus. Wenn auch der Farbunterschied der Lamelle ganz aussen mich etwas stört. Ich hoffe sehr das gleicht sich beim lackieren noch etwas an.

Formatieren

Mangels anderer Möglichkeiten, habe ich auch das Formatieren der Leimholzplatte händisch mit der Tauchsäge erledigt. Ist auch gar nicht so heikel bei einem Tisch, ob die Platte 100% rechtwinklig ist. Das Ergebnis bisher gefällt mir bis jetzt gut.

Als nächstes folgt dann die Herstellung der Schweizer Kante und des Untergestells. Das wird sicher der spannendere Teil. Das wird aber frühestens am nächsten Samstag sein. Ich werde einfach fortlaufend dokumentieren, wenn es neue Arbeitsfortschritte gibt.

Ich hoffe, den ein oder anderen interessiert dieses Thema

Grüsse David

Ich möchte hier mal ein kleines Projekt vorstellen. Und zwar geht es um einen klassischen Tisch mit Gestellfuss in Esche, sowie ein Doppelbett, ebenfalls in Esche.

Die beiden Möbel sind für einen guten Kollegen, ich produziere sie in meiner privaten Werkstatt, von da her bin ich etwas eingeschränkt. Ich habe also nur die normalen Maschinen und Handmaschinen zur Verfügung, weswegen ich auch kleine Kompromisse eingehe. Gewisse Arbeitsschritte würde ich im Normalfall vermeiden, bzw. viel einfacher machen.

Nichtsdestotrotz ist es für den einen oder anderen sicher Interessant. Ich zeige hier fortlaufend die Arbeitsschritte auf, welche ich mache / gemacht habe. Zuerst wird der Tisch gefertigt, danach dann das Bett, dazu aber später dann mehr Infos. Die ersten Arbeitsgänge sind noch gemeinsam, danach wird zuerst nur am Tisch gearbeitet. Ich habe bisher einen Tag daran gearbeitet. Die Dokumentation bezieht sich momentan nur auf den Tisch.

Tisch

Der Tisch wird ein Massivholztisch zu einem Eckbank, ausgeführt in Esche mit Braunkern, mit den Abmessungen 1600x900mm. Anbei ein Aussschnitt vom Plan, an welchen ich mich grob halte. Dieses Design wähle ich im Normalfall bei Tischen die in einem klassischen, aber doch modernen Stil erscheinen sollen. Soll heissen; nicht ganz schlicht, mit Zierfasen und Schrägschnitten, sowie Schweizer Kante, aber ohne Profile oder andere runden Elemente. Der Doppelfuss mit Mittelsteg ist sehr stabil und ermöglicht es dass man gut um die Bankecke rutschen kann. Ein ganz normaler Tisch eben. Die Oberfläche wird matt lackiert mit PU-Klarlack.

Holzauswahl

Für dieses Projekt habe ich 0,5 Kubikmeter ofentrockene Esche mit Kern in der Stärke 52mm besorgt. Es sind alles Rift- und Halbrift-Bretter gewesen, total 6 Stück. Wichtig ist gerade bei BK-Esche, dass die Brauntöne nicht zu fest variieren, wenn die Bretter aus mehreren Stämmen sind. Da gibt es teilweise grosse Farbdifferenzen.

Rohzuschnitt lange Teile

Der Rohzuschnitt erfolgte dann vor der Werkstatt direkt ab dem Anhänger. Auf Länge gebracht wurden die Bohlen mit der E-Kettensäge. Zum Besäumen nutze ich eine 85mm Handkreissäge mit Schiene. Meine Formatkreissäge hat nur 1500mm Schiebetischlänge, dementsprechend musste ich alle längeren Teile mit eben genannter Handkreissäge besäumen. Der Einfachheit halber habe ich auch die Parallelschnitte gleich so gemacht.

Rohzuschnitt kurze Teile

Die kürzeren Teile für das Untergestell wurden dann auf der Formatkreissäge besäumt bzw. anschliessend auf Breite gesägt. Somit waren nun alle Teile, sowohl für den Tisch als auch für das Bett, bereit zum aushobeln. Ich schreibe bei diesen Arbeitsgängen die Teile immer stirnseitig mit Edding an, das sieht man auch nach dem aushobeln noch.

Aushobeln

Auf der Felder habe ich nun alle Teile abgerichtet und anschliessend auf Dicke bzw. Breite gebracht. Zur Unterstützung benutze ich bei längeren Teilen einen Rollenbock und auf der anderen Seite die Tischverlängerung der Maschine. Da ich in der kleinen Werkstatt hier immer darauf angewiesen bin, dass ich möglichst wenig schleifen muss, handhabe ich es immer so, dass ich die Teile mit knapp 1mm Übermass hoble. Dann kann ich jede Seite nochmals mit 0,5mm Spanabnahme hobeln und erhalte so eine Flache, die ich nur noch wenig überschleifen muss.

Verleimen

Nach dem Aushobeln ging es auch schon an das verleimen der Tischplatte. Dazu habe ich ein möglichst harmonisches Holzbild zusammengestellt, und die Verleimregeln, soweit möglich, beachtet. Ich persönlich werte das Bild immer höher als die Verleimregeln, das muss aber jeder selber für sich entscheiden. Ich lege meine Konstruktionen darauf aus, dass das Teil ohnehin gerade gehalten wird. Die Platte habe ich dann mit PU verleimt, in meinem Fall Semparoc Rapid V. Ich möchte dazu keine Diskussionen eingehen oder lostreten. Wir verleimen im Betrieb alle Tischblätter seit einigen Jahren konsequent mit PU. Damit haben wir wesentlich weniger Probleme was Fehlverleimungen angeht, und der Leim bleibt trotz kurzer Presszeit (45min) fast eine Viertelstunde lang noch verschiebbar. Zudem kann man den Schaumleim auch im trockenen Zustand super entfernen, und er setzt die Schleifbänder nicht zu.

Zum Verleimen habe ich meine 4 Juuma Leim-Zwingen benutzt, sowie zwei grottenschlechte Baumarkt-Zwingen mit 120cm Länge. Furchtbare Einrichtung mit diesem Schrott von Zwingen, ich freue mich jetzt schon darauf, wenn ich endlich meine Schreinerei habe. Um das ganze plan und bündig zu kriegen, habe ich an drei Stellen Kanthölzer darübergespannt. Nach 20 Minuten wurden diese wieder entfernt, damit sie nicht zu fest ankleben. Deswegen sind sie auf den Bildern schon nicht mehr zu sehen.

Vorschleifen...

Als nächstes folgt ein Arbeitsschritt, den ich eigentlich zutiefst verabscheue. Der erinnert mich immer an irgendwelche Youtube-Videos wo selbsternannte Bastler und Heimwerker Leimholz produzieren. Und zwar das "Vorschleifen" mit der Rotex. Nun gut, ich habe keine andere Wahl, da mir hier jegliches andere Mittel fehlt, um die Platte zu kalibrieren. Hauptsächlich geht es darum die Leimresten zu entfernen, denn Absätze zwischen den Lamellen habe ich weitgehendst vermieden. Also die Makita-Rotex ausgepackt, K80 drauf und dann vorsichtig die Platte beidseitig überschliffen. Immer bedacht darauf, keine Dellen und Vertiefungen einzuschleifen. Das rächt sich spätestens beim lackieren dann nämlich. Das Ergebnis sieht dann doch schon mal sehr vielversprechend aus. Wenn auch der Farbunterschied der Lamelle ganz aussen mich etwas stört. Ich hoffe sehr das gleicht sich beim lackieren noch etwas an.

Formatieren

Mangels anderer Möglichkeiten, habe ich auch das Formatieren der Leimholzplatte händisch mit der Tauchsäge erledigt. Ist auch gar nicht so heikel bei einem Tisch, ob die Platte 100% rechtwinklig ist. Das Ergebnis bisher gefällt mir bis jetzt gut.

Als nächstes folgt dann die Herstellung der Schweizer Kante und des Untergestells. Das wird sicher der spannendere Teil. Das wird aber frühestens am nächsten Samstag sein. Ich werde einfach fortlaufend dokumentieren, wenn es neue Arbeitsfortschritte gibt.

Ich hoffe, den ein oder anderen interessiert dieses Thema

Grüsse David