Batucada

ww-robinie

Eigentlich wollte ich bereits an einem neuem größeren Projekt zugange sein. Eigentlich... Aufgeschoben ist aber nicht aufgehoben, zumal das Holz für die Klipschorn-Boxen schon bestellt ist und in den nächsten Tagen geliefert wird. Die Verbesserung meines Werkstattsaugers stand aber schon länger auf meinem Wunschzettel. Daher habe ich beschlossen, den Werkstattsauger als Quicky einzuschieben.

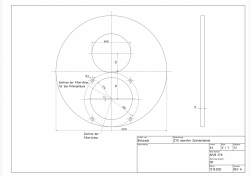

Wenn ich sage, dass der Werkstattsauger schon länger auf die Realisierung gewartet hatte, dann ist das eher untertrieben. Vor mehr als 7 Jahren hatte ich mir mal eine Turbine eines größeren Kärchersaugers in der Bucht geschossen, die sollte mal das Rückgrat meiner zentralen Staubabsaugung bilden, was aber zum Glück nicht realisiert wurde. Meinen aktuellen mobilen Sauger benutze ich eher selten, was aber nur daran liegt, dass nach 1 mal saugen, eine Filterreinigung vonnöten ist. Also hab' ich mal das Forum beobachtet, ob ich auf einen Lösung stoße, die sich nachzubauen lohnt. Mein Abstecher nach FreeCAD hat mich dann inspiriert. Und hier ist das Ergebnis:

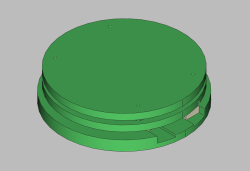

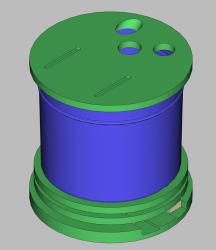

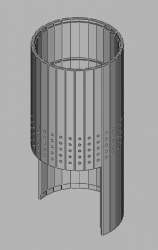

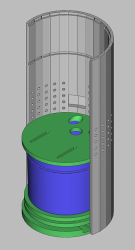

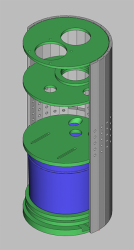

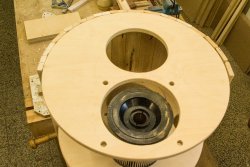

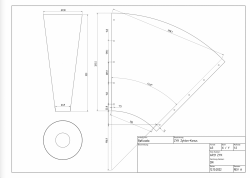

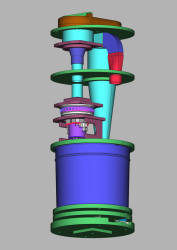

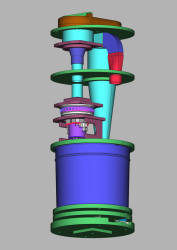

Was es hier zu sehen gibt, ist das nackige Innenleben des Werkstattsaugers. Es wird später ein preiswertes Gehäuse geben, was ich jedoch für den Augenblick nicht abgebildet habe, sonst gäbe es nichts vom Innenleben zu beschreiben. Grundsätzlich hätte ich einen dieser chinesischen Plastikzyklone verwenden können - das hätte den Vorteil bieten können, eine reduzierte Höhe einplanen zu können. Ich hab' sogar so'n Plastikzyklon bei mir im Werkstattregal stehe - ab sofort meistbietend abzugeben. Ich hab' mich immer wieder gefragt, wie die Chinesen, den Reinigungsgrad schaffen. Da ich mit meiner großen Absaugeanlage zufrieden bin, bei der ich den Zyklon nach dem Stairmand-Prinzip konstruiert habe, war natürlich klar, dass ich den Zyklon für meinen Werkstattsauger ebenfalls danach ausrichte.

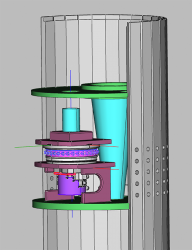

Grundsätzlich habe ich FreeCAD schon auf die Verwendung im 3D-Druck getestet. Mit Hilfe eines langjährigen Freundes, hier als @Holzgeselle bekannt, ist es mir gelungen einige Formteile für mein Vorhaben zu erstellen. Insgesamt sind es 3 Teile, wer genau hinschaut, wird schon sicher wissen, welche Teile es sind. Doch davon später mehr.

Dem Grundprinzip der Konstruktion liegt mein Hang zur Bequemlichkeit zugrunde. Das spiegelt sich in 3 Grundsätzen wider:

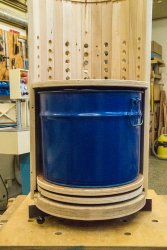

und sieht in natura so aus:

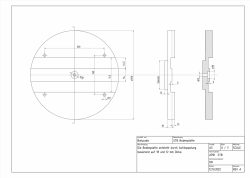

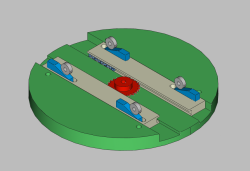

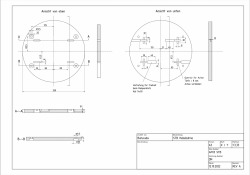

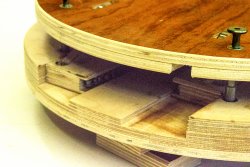

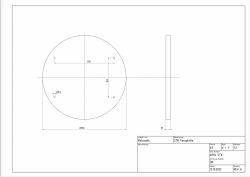

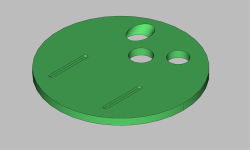

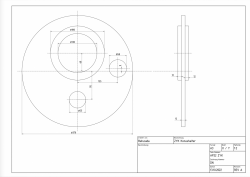

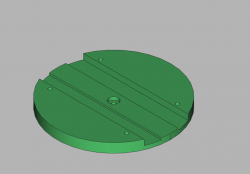

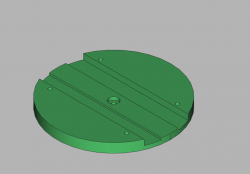

Die zentrale Bodenplatte nimmt die Mechanik auf, mit welcher der Behälter angehoben und später gegen die Fassplatte gedrückt wird.

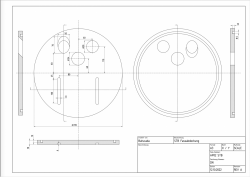

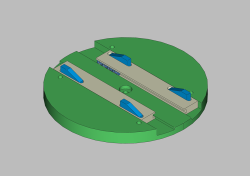

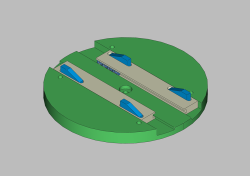

In den Nuten der zentralen Bodenplatte befinden sich 2 gegenläufige Schieber, in welche jeweils 2 Rampenklötzchen eingelassen sind. Die Scheiber machen einen Weg von 40 mm und übersetzen dies in einen Hub von 15 mm.

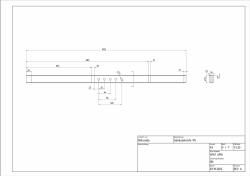

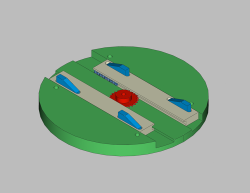

Die Schieber haben seitlich eine Nut, in die ich eine Rollenkette als Ersatz für eine Zahnstange eingelegt habe. Ein Kettenrad mit 24 Zähnen muss maximal eine 1/4 Umdrehung machen, um die Schieber den erforderlichen Weg machen zu lassen.

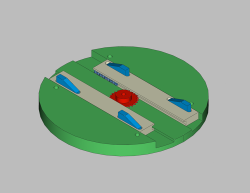

Hier das Ergebnis in natura. Die Hebelstellung ist links, der Behälter wäre damit abgesenkt.

Jetzt ist die Hebelstellung rechts, der Behälter wäre jetzt unter die Fassplatte in eine Dichtung gepresst.

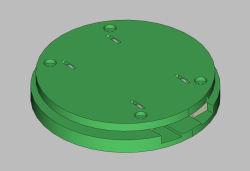

Und eine Sicht auf Details. Oben links sieht man eine von 4 Führungsbohrungen, die mit Abschnitten von einem Ermeto-Rohr ausgebüchst wurden.

Fortsetzung folgt.

Wenn ich sage, dass der Werkstattsauger schon länger auf die Realisierung gewartet hatte, dann ist das eher untertrieben. Vor mehr als 7 Jahren hatte ich mir mal eine Turbine eines größeren Kärchersaugers in der Bucht geschossen, die sollte mal das Rückgrat meiner zentralen Staubabsaugung bilden, was aber zum Glück nicht realisiert wurde. Meinen aktuellen mobilen Sauger benutze ich eher selten, was aber nur daran liegt, dass nach 1 mal saugen, eine Filterreinigung vonnöten ist. Also hab' ich mal das Forum beobachtet, ob ich auf einen Lösung stoße, die sich nachzubauen lohnt. Mein Abstecher nach FreeCAD hat mich dann inspiriert. Und hier ist das Ergebnis:

Was es hier zu sehen gibt, ist das nackige Innenleben des Werkstattsaugers. Es wird später ein preiswertes Gehäuse geben, was ich jedoch für den Augenblick nicht abgebildet habe, sonst gäbe es nichts vom Innenleben zu beschreiben. Grundsätzlich hätte ich einen dieser chinesischen Plastikzyklone verwenden können - das hätte den Vorteil bieten können, eine reduzierte Höhe einplanen zu können. Ich hab' sogar so'n Plastikzyklon bei mir im Werkstattregal stehe - ab sofort meistbietend abzugeben. Ich hab' mich immer wieder gefragt, wie die Chinesen, den Reinigungsgrad schaffen. Da ich mit meiner großen Absaugeanlage zufrieden bin, bei der ich den Zyklon nach dem Stairmand-Prinzip konstruiert habe, war natürlich klar, dass ich den Zyklon für meinen Werkstattsauger ebenfalls danach ausrichte.

Grundsätzlich habe ich FreeCAD schon auf die Verwendung im 3D-Druck getestet. Mit Hilfe eines langjährigen Freundes, hier als @Holzgeselle bekannt, ist es mir gelungen einige Formteile für mein Vorhaben zu erstellen. Insgesamt sind es 3 Teile, wer genau hinschaut, wird schon sicher wissen, welche Teile es sind. Doch davon später mehr.

Dem Grundprinzip der Konstruktion liegt mein Hang zur Bequemlichkeit zugrunde. Das spiegelt sich in 3 Grundsätzen wider:

- Der Behälter muss leicht bedienbar sein.

- Der Füllstand des Behälter muss leicht kontrollierbar sein.

- Der Filter muss leicht zugänglich sein.

und sieht in natura so aus:

Die zentrale Bodenplatte nimmt die Mechanik auf, mit welcher der Behälter angehoben und später gegen die Fassplatte gedrückt wird.

In den Nuten der zentralen Bodenplatte befinden sich 2 gegenläufige Schieber, in welche jeweils 2 Rampenklötzchen eingelassen sind. Die Scheiber machen einen Weg von 40 mm und übersetzen dies in einen Hub von 15 mm.

Die Schieber haben seitlich eine Nut, in die ich eine Rollenkette als Ersatz für eine Zahnstange eingelegt habe. Ein Kettenrad mit 24 Zähnen muss maximal eine 1/4 Umdrehung machen, um die Schieber den erforderlichen Weg machen zu lassen.

Hier das Ergebnis in natura. Die Hebelstellung ist links, der Behälter wäre damit abgesenkt.

Jetzt ist die Hebelstellung rechts, der Behälter wäre jetzt unter die Fassplatte in eine Dichtung gepresst.

Und eine Sicht auf Details. Oben links sieht man eine von 4 Führungsbohrungen, die mit Abschnitten von einem Ermeto-Rohr ausgebüchst wurden.

Fortsetzung folgt.

Zuletzt bearbeitet: