Mitglied 67188

Gäste

Hallo Zusammen,

nachdem meine Hobelbank seit etlichen Monaten fertig ist aber die

Einzelteile meiner Vorderzange immer noch in der Werkstatt

herumflogen, habe ich es nun endlich geschafft die Zange fertig zu stellen.

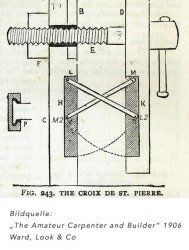

Diese Parallelführung ist seit Anfang des 19. Jahrhundert bekannt unter dem Namen Croix de St. Pierre.

Heutzutage wird sie unter dem Namen Crisscross von Benchcrafted oder

unter X-Link von Hovarter angeboten und erlebt eine Renaissance durch die populären

Ruobo-Hobelbänke.

370,- ist der gerechtfertigte Preis incl. Spindel wenn man sie erwerben möchte.

Die folgende Lösung konnte ich für ca. 45,- € realisieren wovon 36,- auf die Spindel entfallen.

Der Rest ist Stahl und Schrauben.

Sparen tut man sich kaum was wenn die Arbeitszeit gerechnet wird aber an einer komplett

selbst gefertigten Bank wollte ich dies auch noch weitgehend selber machen.

Außerdem habe ich Spass an sowas....

Vorab schon mal: sie funktioniert einwandfrei doch kann sie mit der Leichtläufigkeit der gekauften Versionen

bestimmt nicht mithalten, von der Spannkraft dürfte meine nicht viel nachstehen und mit

ca. 245mm Spannweg bin ich auch gut dabei oder sogar darüber.

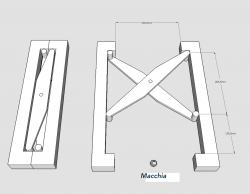

Hier eine Skizze um was es eigentlich geht:

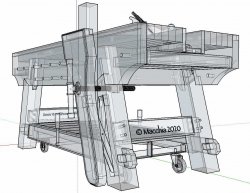

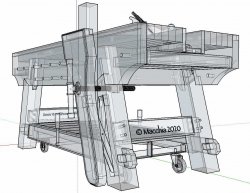

und im Ganzen:

Spindelmutter im Pfosten eingelassen (doppelt konische Form und ungenau gegossen,

deswegen das Werkzeugarsenal )

und ausgerichtet.

auf der gegenüberliegenden Seite muss eine Führung angebracht werden um das seitliche

Spiel (li u. re) zu minimieren sonst wackelt die Backe hin und her.

Im Original ist das eine Kunststoffbuchse mit einem ovalen Loch (dazu später mehr).

Hier Eiche (Hobelbank ist aus Kiefer):

Mit Lochkreissäge, Kopierringfräsen und vor allem

Hohlbeitel den Ring aus Eiche hergestellt und exakt eingepasst:

der Ring ist auswechselbar und als Verschleißteil konzipiert.

Damit die Spindel rechts und links kaum Spiel hat aber nach unten hin

nicht aufsitzt und schleift ist dieses Loch nach unten hin minimal oval gefeilt worden.

Zwischenstand vor über einem halben Jahr.

Die Backe, der Bankschlüssel und einzelne Matallteile waren auch "schon" fertig:

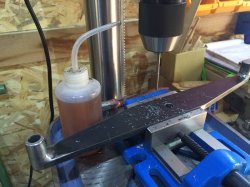

vor 3 Tagen ging es dann endlich hiermit weiter:

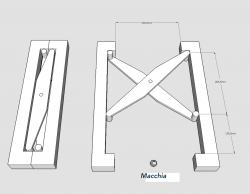

Die Nut gefräst und ein Scherenmodell angefertigt.

In Sketchup war zwar alles schlüssig doch Kontrolle ist besser:

Der Flachstahl hat einen Querschnitt von 50 x 10 mm

bei etwa 405 mm länge sind das 3,3 kg das Paar.

Der 2. Teil folgt spätestens morgen Abend

und zeigt die Schweißarbeiten und erste Funktionsprüfung.

Vielleicht mach ich aber doch noch etwas weiter....

Gegenwärtig ist die Backe schon endgeschliffen und es fehlt nur noch Feinabstimmung.

nachdem meine Hobelbank seit etlichen Monaten fertig ist aber die

Einzelteile meiner Vorderzange immer noch in der Werkstatt

herumflogen, habe ich es nun endlich geschafft die Zange fertig zu stellen.

Diese Parallelführung ist seit Anfang des 19. Jahrhundert bekannt unter dem Namen Croix de St. Pierre.

Heutzutage wird sie unter dem Namen Crisscross von Benchcrafted oder

unter X-Link von Hovarter angeboten und erlebt eine Renaissance durch die populären

Ruobo-Hobelbänke.

370,- ist der gerechtfertigte Preis incl. Spindel wenn man sie erwerben möchte.

Die folgende Lösung konnte ich für ca. 45,- € realisieren wovon 36,- auf die Spindel entfallen.

Der Rest ist Stahl und Schrauben.

Sparen tut man sich kaum was wenn die Arbeitszeit gerechnet wird aber an einer komplett

selbst gefertigten Bank wollte ich dies auch noch weitgehend selber machen.

Außerdem habe ich Spass an sowas....

Vorab schon mal: sie funktioniert einwandfrei doch kann sie mit der Leichtläufigkeit der gekauften Versionen

bestimmt nicht mithalten, von der Spannkraft dürfte meine nicht viel nachstehen und mit

ca. 245mm Spannweg bin ich auch gut dabei oder sogar darüber.

Hier eine Skizze um was es eigentlich geht:

und im Ganzen:

Spindelmutter im Pfosten eingelassen (doppelt konische Form und ungenau gegossen,

deswegen das Werkzeugarsenal )

und ausgerichtet.

auf der gegenüberliegenden Seite muss eine Führung angebracht werden um das seitliche

Spiel (li u. re) zu minimieren sonst wackelt die Backe hin und her.

Im Original ist das eine Kunststoffbuchse mit einem ovalen Loch (dazu später mehr).

Hier Eiche (Hobelbank ist aus Kiefer):

Mit Lochkreissäge, Kopierringfräsen und vor allem

Hohlbeitel den Ring aus Eiche hergestellt und exakt eingepasst:

der Ring ist auswechselbar und als Verschleißteil konzipiert.

Damit die Spindel rechts und links kaum Spiel hat aber nach unten hin

nicht aufsitzt und schleift ist dieses Loch nach unten hin minimal oval gefeilt worden.

Zwischenstand vor über einem halben Jahr.

Die Backe, der Bankschlüssel und einzelne Matallteile waren auch "schon" fertig:

vor 3 Tagen ging es dann endlich hiermit weiter:

Die Nut gefräst und ein Scherenmodell angefertigt.

In Sketchup war zwar alles schlüssig doch Kontrolle ist besser:

Der Flachstahl hat einen Querschnitt von 50 x 10 mm

bei etwa 405 mm länge sind das 3,3 kg das Paar.

Der 2. Teil folgt spätestens morgen Abend

und zeigt die Schweißarbeiten und erste Funktionsprüfung.

Vielleicht mach ich aber doch noch etwas weiter....

Gegenwärtig ist die Backe schon endgeschliffen und es fehlt nur noch Feinabstimmung.

Zuletzt bearbeitet von einem Moderator: