Hallo,

ich stell mal eine Maschine vor die eher ungewöhnlich ist. Paar alte Hasen kennen sie noch weil sie urspünglich aus einer Fitschenstemmmaschine hervorgegangen ist, und das früher noch üblicher war. Und Leute die Kontakt mit großen Türen und Fensterbauern haben kennen die Maschinenart auch meistens, da waren sie weit verbreitet.

Maka hat da Konzept entwickelt, genau genommen Max Mayer, Schreinermeister. Der hat dann recht schnell das Metier gewechselt und Maka ist ganz schön gewachsen. 1952 eben der erste Fitschenstemmer, Patent angemeldet, und dann eben immer weiter entwickelt zu den kleinen Maschinen SM6, SM7 und SM8, und große, waagrecht arbeitende Maschinen mit mehrerer Aggregaten für den industriellen Fenster- und Türenbau.

Die SM7-P war bei den senkrecht arbeitenden, kleinen Maschinen das Spitzenmodell.

Das Prinzip ist relativ simpel. Ein Meißel wird in einer elliptischen Bahn bewegt, und dann ins Werkstück gefahren um direkt ein rechteckiges Loch auszustemmen. Dabei werden feine Späne abgenommen. Bei der SM7 sind am Aggregat Ausblasdüsen installiert die das Stemmloch von den Spänen befreuen sollen, an der Vorderkante der meisten Meißel (abhängig von der Breite des Schaftes) ist eine stumpfe Zahnung angebracht um beim Abtransport der Späne zu helfen. Außerhalb vom Loch wird dann abgesaugt. Prinzipiell. Bei meiner Maschine fehlt der Stutzen und wurde auch nie benutzt laut Verkäufer. Sah man der Maschine auch an, die war ganz schön zugeschmoddert mit ner Mischung aus Fett und feinsten Spänen und Staub.

An der Maschine gibt es 4 wichtige Mechanismen um sie so einzustellen wie man das für die anstehende Aufgabe braucht.

Einmal gibt es am Aggregat eine Einstellung für die Größe der Ellipse in der der Meißel bewegt wird. Damit kann man die Länge des Schlitzes beeinflussen. Der Schlitz muss immer breiter sein als der Meißel, der muss sich ja seitlich bewegen um einen Span erzeugen zu können. Man kann da aber bei langen Meißeln nochmal ca. 10mm in der Breite variieren, bei kurzen Meißeln etwa 5mm.

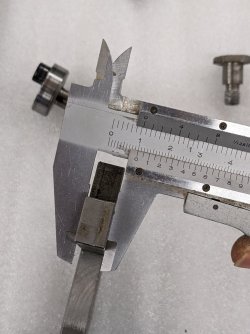

Auf dem Bild hier: Der silberne Kreis mit den 3 Löchern im unteren Bereich des Aggregates ist diese Verstellung

Und bei meiner Maschine war noch ein spezielles Aggregat mit geringerem Hub dabei, da halbieren sich diese Werte etwa. Damit ist der kürzeste Schlitz insgesamt nur 8mm lang, Minimumbreite bei den Meißeln ist 2mm. Also von 2x8mm (max Tiefe 15mm) gehts in einem einzigen Stemmvorgang rauf bis 16x80mm (90mm Tiefe) bzw. bei Doppelmeisseln bis 2x 12x80mm (bis 60mm Tiefe) Die unterschiedlichen Tiefen hängen mit den Schaftquerschnitten zusammen. Einen winzigen Meißel kann man nicht besonders lang bauen, sonst bricht der einfach ab.

Dann gibt es einen Schlitten mit dem man das gespannte Werkstück bewegen kann. Hier gibt es insgesamt 150mm Verfahrweg, und Anschläge um sich wiederholende Teile schnell gleich herzustellen. Den Verfahrweg kann man entweder nutzen um sehr schnell ein Stemmloch länger zu machen. Man kann auch mit einem Werkstückanschlag zwei oder mehr Stemmlochpositionen einstellen. Die Stemmlöcher müssen dabei ja nicht zwingend verbunden sein. Außerdem ist es in Kombination mit den 2 simultan nutzbaren Tiefenstopps möglich beispielsweise Nutzzapfen sehr schnell mit nur einer Meißellänge in einer Aufspannung zu machen.

Das Werkstück kann am Schlitten selbst auch mit Anschlägen postioniert werden. Ich habe da jetzt insgesamt 4 Anschläge, was mir wohl in den allermeisten Fällen gut reichen wird. Wenn man zum Beispiel einen Rost herstellt, mit vielen eingestemmten Sprossen, dann muss man die Anschläge so kombinieren dass man den Verfahrweg des Schlittens von 15cm und den dafür vorhandenen Anschlägen mit denen kombiniert die das Werkstück auf dem Schlitten positionieren.

Dann gibt es eben die Anschläge für die Stemmtiefe. Erst mal gibt es einen der den Verfahrweg nach oben begrenzt. Das ist für den Einsatz kürzerer Meißel eine Zeitersparnis, vor allem wenn der hydropneumatische Vorschub benutzt wird. Wenn in Serie gearbeitet wird macht es schon was aus wenn das Aggregat bei jedem Stemmvorgang 2x mehrere Sekunden Leerweg fährt. Tiefenstopps gibt es 2 Stück, einer davon ist über einen Drehknauf einschwenkbar. Mit den 2 Stopps kann man häufig ein umspannen auf einen anderen Meißel verhindern. Auch spezielle Meißel für Nutzapfenstemmungen braucht man dann nicht. Die sind teuer, und bieten keine Flexibilität was das gestemmt Loch angeht.

Und letztlich gibts noch eine Verstellung des Aggregats in der Breite. Damit bestimmt man wie weit von der Werkstückkante das Loch gestemmt wird. Auch hier ist eine Schnellverstellung mit 2 Anschlägen möglich. So kann man mit einem Einzelmeißel auch sehr schnell doppelte Stemmlöcher herstellen. Man kann auch ein Stemmloch verbreitern indem man innerhalb der Meißelbreite verstellt.

Alle Anschläge sind sehr schnell einstellbar, schnell ver- bzw. entriegelt und nach einem einmaligen Rüsten der Maschine kann man unterschiedlichste Stemmarbeiten sehr schnell ausführen.

Aber auch Einzelstücke sind schnell gerüstet. Und im Gegensatz du den älteren SM6 und der SM8 ohne Schlitten ist man mit deutlich weniger Meißeln sehr flexibel.

Die Maschine wird an einen Kompressor angeschlossen. Das ist für die Ausblasdüsen am Aggregat, die Klemmung des Werkstückes und den Vorschub des Aggregats nötig. Den Vorschub kann man aber auch per Handhebel bedienen, was gerade beim Rüsten der Maschine praktisch ist, man muss für die richtige Position und Größe des Stemmloches nicht immer auf volle Tiefe stemmen.

Wenn man den Fußschalter drückt wird erst das Werkstück geklemmt, dann startet der Vorschub. Die Vorschubgeschwindigkeit ist einstellbar.

Kurz nach dem Vorschub startet der Motor im Aggregat und die Ausblasdüsen. An einem der Tiefenstopps angekommen stoppen Motor und Vorschub, und das Aggregat wird in die Startposition zurückgefahren.

ich stell mal eine Maschine vor die eher ungewöhnlich ist. Paar alte Hasen kennen sie noch weil sie urspünglich aus einer Fitschenstemmmaschine hervorgegangen ist, und das früher noch üblicher war. Und Leute die Kontakt mit großen Türen und Fensterbauern haben kennen die Maschinenart auch meistens, da waren sie weit verbreitet.

Maka hat da Konzept entwickelt, genau genommen Max Mayer, Schreinermeister. Der hat dann recht schnell das Metier gewechselt und Maka ist ganz schön gewachsen. 1952 eben der erste Fitschenstemmer, Patent angemeldet, und dann eben immer weiter entwickelt zu den kleinen Maschinen SM6, SM7 und SM8, und große, waagrecht arbeitende Maschinen mit mehrerer Aggregaten für den industriellen Fenster- und Türenbau.

Die SM7-P war bei den senkrecht arbeitenden, kleinen Maschinen das Spitzenmodell.

Das Prinzip ist relativ simpel. Ein Meißel wird in einer elliptischen Bahn bewegt, und dann ins Werkstück gefahren um direkt ein rechteckiges Loch auszustemmen. Dabei werden feine Späne abgenommen. Bei der SM7 sind am Aggregat Ausblasdüsen installiert die das Stemmloch von den Spänen befreuen sollen, an der Vorderkante der meisten Meißel (abhängig von der Breite des Schaftes) ist eine stumpfe Zahnung angebracht um beim Abtransport der Späne zu helfen. Außerhalb vom Loch wird dann abgesaugt. Prinzipiell. Bei meiner Maschine fehlt der Stutzen und wurde auch nie benutzt laut Verkäufer. Sah man der Maschine auch an, die war ganz schön zugeschmoddert mit ner Mischung aus Fett und feinsten Spänen und Staub.

An der Maschine gibt es 4 wichtige Mechanismen um sie so einzustellen wie man das für die anstehende Aufgabe braucht.

Einmal gibt es am Aggregat eine Einstellung für die Größe der Ellipse in der der Meißel bewegt wird. Damit kann man die Länge des Schlitzes beeinflussen. Der Schlitz muss immer breiter sein als der Meißel, der muss sich ja seitlich bewegen um einen Span erzeugen zu können. Man kann da aber bei langen Meißeln nochmal ca. 10mm in der Breite variieren, bei kurzen Meißeln etwa 5mm.

Auf dem Bild hier: Der silberne Kreis mit den 3 Löchern im unteren Bereich des Aggregates ist diese Verstellung

Und bei meiner Maschine war noch ein spezielles Aggregat mit geringerem Hub dabei, da halbieren sich diese Werte etwa. Damit ist der kürzeste Schlitz insgesamt nur 8mm lang, Minimumbreite bei den Meißeln ist 2mm. Also von 2x8mm (max Tiefe 15mm) gehts in einem einzigen Stemmvorgang rauf bis 16x80mm (90mm Tiefe) bzw. bei Doppelmeisseln bis 2x 12x80mm (bis 60mm Tiefe) Die unterschiedlichen Tiefen hängen mit den Schaftquerschnitten zusammen. Einen winzigen Meißel kann man nicht besonders lang bauen, sonst bricht der einfach ab.

Dann gibt es einen Schlitten mit dem man das gespannte Werkstück bewegen kann. Hier gibt es insgesamt 150mm Verfahrweg, und Anschläge um sich wiederholende Teile schnell gleich herzustellen. Den Verfahrweg kann man entweder nutzen um sehr schnell ein Stemmloch länger zu machen. Man kann auch mit einem Werkstückanschlag zwei oder mehr Stemmlochpositionen einstellen. Die Stemmlöcher müssen dabei ja nicht zwingend verbunden sein. Außerdem ist es in Kombination mit den 2 simultan nutzbaren Tiefenstopps möglich beispielsweise Nutzzapfen sehr schnell mit nur einer Meißellänge in einer Aufspannung zu machen.

Das Werkstück kann am Schlitten selbst auch mit Anschlägen postioniert werden. Ich habe da jetzt insgesamt 4 Anschläge, was mir wohl in den allermeisten Fällen gut reichen wird. Wenn man zum Beispiel einen Rost herstellt, mit vielen eingestemmten Sprossen, dann muss man die Anschläge so kombinieren dass man den Verfahrweg des Schlittens von 15cm und den dafür vorhandenen Anschlägen mit denen kombiniert die das Werkstück auf dem Schlitten positionieren.

Dann gibt es eben die Anschläge für die Stemmtiefe. Erst mal gibt es einen der den Verfahrweg nach oben begrenzt. Das ist für den Einsatz kürzerer Meißel eine Zeitersparnis, vor allem wenn der hydropneumatische Vorschub benutzt wird. Wenn in Serie gearbeitet wird macht es schon was aus wenn das Aggregat bei jedem Stemmvorgang 2x mehrere Sekunden Leerweg fährt. Tiefenstopps gibt es 2 Stück, einer davon ist über einen Drehknauf einschwenkbar. Mit den 2 Stopps kann man häufig ein umspannen auf einen anderen Meißel verhindern. Auch spezielle Meißel für Nutzapfenstemmungen braucht man dann nicht. Die sind teuer, und bieten keine Flexibilität was das gestemmt Loch angeht.

Und letztlich gibts noch eine Verstellung des Aggregats in der Breite. Damit bestimmt man wie weit von der Werkstückkante das Loch gestemmt wird. Auch hier ist eine Schnellverstellung mit 2 Anschlägen möglich. So kann man mit einem Einzelmeißel auch sehr schnell doppelte Stemmlöcher herstellen. Man kann auch ein Stemmloch verbreitern indem man innerhalb der Meißelbreite verstellt.

Alle Anschläge sind sehr schnell einstellbar, schnell ver- bzw. entriegelt und nach einem einmaligen Rüsten der Maschine kann man unterschiedlichste Stemmarbeiten sehr schnell ausführen.

Aber auch Einzelstücke sind schnell gerüstet. Und im Gegensatz du den älteren SM6 und der SM8 ohne Schlitten ist man mit deutlich weniger Meißeln sehr flexibel.

Die Maschine wird an einen Kompressor angeschlossen. Das ist für die Ausblasdüsen am Aggregat, die Klemmung des Werkstückes und den Vorschub des Aggregats nötig. Den Vorschub kann man aber auch per Handhebel bedienen, was gerade beim Rüsten der Maschine praktisch ist, man muss für die richtige Position und Größe des Stemmloches nicht immer auf volle Tiefe stemmen.

Wenn man den Fußschalter drückt wird erst das Werkstück geklemmt, dann startet der Vorschub. Die Vorschubgeschwindigkeit ist einstellbar.

Kurz nach dem Vorschub startet der Motor im Aggregat und die Ausblasdüsen. An einem der Tiefenstopps angekommen stoppen Motor und Vorschub, und das Aggregat wird in die Startposition zurückgefahren.

Zuletzt bearbeitet: