Leider nein, ich habe das gerade gestern auf Youtube gesehen - sehr interessant, das werde ich bestimmt mal ausprobieren.Hat schon jemand von euch Erfahrungen zur Nachbehandlung im Salzmantel?

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Leider nein, ich habe das gerade gestern auf Youtube gesehen - sehr interessant, das werde ich bestimmt mal ausprobieren.

Mit normalem Salz klappt es leider nicht. Lohnt sich nicht zu testen. Die Oberfläche wurde sehr rau und unschön. Im Inneren war das Teil aber erstaunlich massiv hatte aber einzelne Blasen.

Der nächste Versuch ist mit fein gemahlenem Salz das macht einen besseren Eindruck. Ergebnisse bekomme ich aber erst morgen wenn das Teil abgekühlt ist.

OmnimodoFacturus

ww-robinie

Ich kannte diese Methode bisher nicht. Allerdings vermute ich, dass das Salz nur ein Negativ der Druckform hält, so wie Formsand beim Guss. Also das Plastik schmilzt noch mal komplett und erstarrt beim Abkühlen wieder in der Form im Sand, die das Modell selbst geformt hat, dann nur ohne Layers.

Formsand eignet sich da sicherlich hervorragend und den gibts für ein paar Euro pro Kilo fertig zu kaufen.

Man muss nur darauf achten, dass der Sand gut komprimiert wird.

Formsand eignet sich da sicherlich hervorragend und den gibts für ein paar Euro pro Kilo fertig zu kaufen.

Man muss nur darauf achten, dass der Sand gut komprimiert wird.

In meinem verlinkten Video wird beschrieben, dass nur sehr fein gemahlenes Salz verwendet werden soll, je feiner desto besser die spätere Oberfläche des neu geschmolzenen Teils. Und Salz, im Gegensatz zu Sand, kann anschliessend restlos mit Wasser entfernt werden, Sand bleibt am Objekt kleben ...

jominho

ww-esche

@OmnimodoFacturus hat ja eine tolle Wissenssammlung zum Thema 3D-Druck zusammen getragen, dabei wurden auch einige Projekte und Ergebnisse gepostet. Dieser Thread dient dazu die vorgestellten 3D-Druckergebnissen besser von den Diskussionen, Tipps etc. trennen zu können.

Nutzt für die Diskussion doch bitte den oben verlinkten Thread. Hier sollte es ja rein um die Druckergebnisse gehen.

Respekt für das Gewinde!! Was sind das für Schläuche?Mix aus 3D Druck und Holz. Blast Gates für meine kleine Absaugung. Die Teile sind direkt mit einem Innnengewinde für Staubsaugerschläuche gedruckt.

Shinobi

ww-nussbaum

- Registriert

- 31. März 2018

- Beiträge

- 88

Danke. Das sind ganz normale staubsaugerschläuche die man eben direkt ins gewinde drehen kann. Funktioniert perfekt.Respekt für das Gewinde!! Was sind das für Schläuche?

Shinobi

ww-nussbaum

- Registriert

- 31. März 2018

- Beiträge

- 88

Falls jemand Interesse an der Blast Gate Lösung hat. Hier die 3D Datei von Thingiverse. https://www.thingiverse.com/thing:1834060 Die Datei hab ich bearbeitet und auch noch diese Bodenplatte dran gemacht. Das Holz dazwischen wurde mit einem Laser Cutter geschnitten. Die Vorlage ist ebenfalls angehängt.

Anhänge

flow

ww-robinie

Ersatzteile für einen kaputten Black & Decker-Workmate vom Straßenrand. Basis für die Teile waren immer Dateien von Thingiverse, die aber nicht richtig funktionierten/passten und deshalb noch angepasst werden mussten oder Basis für ein eigenes Modell waren. Dateien stelle ich auf Wunsch gerne zur Verfügung.

Hallo,

ist schon interessant, was so alles gedruckt werden kann, aber das neue Kunststoffgewindeteil tatsächlich auf die total verwarzte Spindel geschraubt. Da wird das schöne Teil sehr schnell verschlissen sein. Dass das Gewinde überhaupt auf die rostige Spindel geht, zeigt m.E., dass die Toleranz des Formteils recht groß ist.

Gruß

Ingo

ist schon interessant, was so alles gedruckt werden kann, aber das neue Kunststoffgewindeteil tatsächlich auf die total verwarzte Spindel geschraubt. Da wird das schöne Teil sehr schnell verschlissen sein. Dass das Gewinde überhaupt auf die rostige Spindel geht, zeigt m.E., dass die Toleranz des Formteils recht groß ist.

Gruß

Ingo

flow

ww-robinie

Auf jeden Fall, das war auch nur die Passprobe, die Spindel wird auch noch gesäubert bzw. entrostet.ist schon interessant, was so alles gedruckt werden kann, aber das neue Kunststoffgewindeteil tatsächlich auf die total verwarzte Spindel geschraubt. Da wird das schöne Teil sehr schnell verschlissen sein.

Viele Grüße

Wolf

conny_g

ww-robinie

Hallo,

ist schon interessant, was so alles gedruckt werden kann, aber das neue Kunststoffgewindeteil tatsächlich auf die total verwarzte Spindel geschraubt. Da wird das schöne Teil sehr schnell verschlissen sein. Dass das Gewinde überhaupt auf die rostige Spindel geht, zeigt m.E., dass die Toleranz des Formteils recht groß ist.

Gruß

Ingo

Und wenn es schnell verschlissen ist, dann wird ein neues gedruckt

Es muss nur lange genug halten, dass es nicht nervt, wenn man es zu oft austauschen muss.

Aber im ernst, das ist tatsächlich so, dass dann wenn man das CAD-Modell schon hat solche Dinge so schnell und günstig neu gedruckt sind, das manches akzeptabel wird, wenn es Verbrauchsmaterial ist.

Ich hab zum Beispiel mal einen Bad-Abfalleimer CAD-konstruiert und gedruckt (https://www.thingiverse.com/thing:1816866), da bricht alle 6-12 Monate mal das "Scharnier" ab, weil sich jemand den Kopf an dem Konstrukt anrennt. Das kann man manchmal nochmal kleben, dann mach ich das. Wenn nicht, dann wird's einfach neu gedruckt. Sind dann 150-200g Material (4-5 Euro Kosten) und 20h Druck. Aktuell ist der dritte im Einsatz.

Theoretisch könnte man auch einfach die Schwachstelle im CAD-Modell beheben, allerdings hab ich das in einem CAD-Programm gemacht, das ich nicht mehr verwende, dann müsste ich das Modell neu aufziehen.

STL bearbeiten ist eine Katastrophe, das will man nicht. (Vereinfacht gesagt: statt Vektoren/Zeichnugs-Rohdaten etc. sind die Oberflächen in Unmengen von Dreiecken umgerechnet. Das CAD rechnet sich doof, wenn es daran arbeiten soll.)

KalterBach

ww-robinie

STL bearbeiten ist eine Katastrophe, das will man nicht. (Vereinfacht gesagt: statt Vektoren/Zeichnugs-Rohdaten etc. sind die Oberflächen in Unmengen von Dreiecken umgerechnet. Das CAD rechnet sich doof, wenn es daran arbeiten soll.)

Es gibt aber auch die Möglichkeit das zu konvertieren und so nicht ganz bei Null anzufangen. Meist ist aber die Neukonstruktion einfacher.

Gelöscht FrankRK

Gäste

Die Idee des TE @jominho war hier eine interessante Sammlung von 3d Drucken zu erstellen! Hat im Anfang auch gut funktioniert, aber jetzt kommen einfach zu viele Kommentare zwischen den Druckbeispielen, so das es beim suchen im Thread demnächst lästig werden kann.

Zum diskutieren sollte eigentlich der Ursprungsthread genutzt werden.

https://www.woodworker.de/forum/threads/3d-druck-in-der-werkstatt.110538/

Man kann auch den Link hinter dem Teilenbuttom nutzen und in den Diskussionsthread kopieren, dann weiß jeder welcher Druck grade besprochen wird.

Zum diskutieren sollte eigentlich der Ursprungsthread genutzt werden.

https://www.woodworker.de/forum/threads/3d-druck-in-der-werkstatt.110538/

Man kann auch den Link hinter dem Teilenbuttom nutzen und in den Diskussionsthread kopieren, dann weiß jeder welcher Druck grade besprochen wird.

BnafetS

ww-eiche

Nilsiheinze

ww-kiefer

flow

ww-robinie

Klappbarer Anschlagreiter für die T-Nut am Schiebebrett der Tischkreissäge (hat noch Verbesserungspotential):

Nicht gerade Holzwerkstatt und auch nicht gerade was Besonderes, aber wenn ich schon mal dabei bin - Zusatzbacken für den Schraubstock, um Rundes besser einspannen zu können und um die Werkstücke zu schonen (der zweite wird gerade noch gedruckt). Befestigung per Magnet.

Bleibt gesund

Wolf

Nicht gerade Holzwerkstatt und auch nicht gerade was Besonderes, aber wenn ich schon mal dabei bin - Zusatzbacken für den Schraubstock, um Rundes besser einspannen zu können und um die Werkstücke zu schonen (der zweite wird gerade noch gedruckt). Befestigung per Magnet.

Bleibt gesund

Wolf

jominho

ww-esche

Ich weiß nicht, wie es euch geht, aber ich finde den Diagonalenvergleich, um die Rechtwinkligkeit eines Korpusses etc. zu prüfen immer etwas fummelig mit Maßband, Stahllineal oder Zollstock. Gerade wenn man alleine ist und der Leim beginnt anzuziehen. Vor einigen Monaten habe ich folgendes Projekt gefunden und diese Woche mal getestet:

https://www.thingiverse.com/thing:4159052

Da die Öffnung für mein Maßband zu groß war, habe ich den Deckel für das Magnetenfach etwas modifiziert. So passt der Haltering nun genau.

Der erste Test hat auch gut funktioniert, durch den Neodym-Magnet wird der Haltering gut fixiert. Das Tool bekommt auf jeden Fall einen festen Platz in meiner Werkzeugkiste.

https://www.thingiverse.com/thing:4159052

Da die Öffnung für mein Maßband zu groß war, habe ich den Deckel für das Magnetenfach etwas modifiziert. So passt der Haltering nun genau.

Der erste Test hat auch gut funktioniert, durch den Neodym-Magnet wird der Haltering gut fixiert. Das Tool bekommt auf jeden Fall einen festen Platz in meiner Werkzeugkiste.

Anhänge

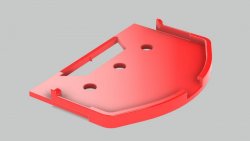

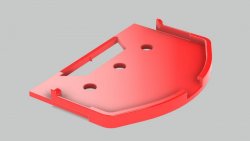

Festool Domino DF500Q - Distanzplatte

Hallo,

manchmal braucht man ja für die Domino eine Distanzplatte, um z.B. bei Gehrungen den Dübel etwas weiter nach innen zu setzen.

Manche kleben sich mit Doppelklebeband ein Stück Plexi / Makrolon auf den Anschlag.

Ich habe das jetzt für mich mit einem Druckteil gelöst, welches links, rechts und mit dem Steg am Anschlag einrastet.

Info: Meine Domino stammt aus dem Jahre 2006. Ich weiß nicht, ob bei späteren Serien etwas geändert worden ist. Daher kann ich

keine Garantie auf beste Passung geben.

Wer mich per PN höflich darum bittet, dem stelle ich auch die Fusion 360 - Datei zur Verfügung.

Für den Druck habe ich PLA verwendet (Rand 3 Perimeter, 0.2mm Schichtdicke, Boden und Deckel 1mm, Infill 10%, Infill über 4mm 100%,

Stützstruktur: ja)

Gruß Martin

Edit - Druckparameter ergänzt

Hallo,

manchmal braucht man ja für die Domino eine Distanzplatte, um z.B. bei Gehrungen den Dübel etwas weiter nach innen zu setzen.

Manche kleben sich mit Doppelklebeband ein Stück Plexi / Makrolon auf den Anschlag.

Ich habe das jetzt für mich mit einem Druckteil gelöst, welches links, rechts und mit dem Steg am Anschlag einrastet.

Info: Meine Domino stammt aus dem Jahre 2006. Ich weiß nicht, ob bei späteren Serien etwas geändert worden ist. Daher kann ich

keine Garantie auf beste Passung geben.

Wer mich per PN höflich darum bittet, dem stelle ich auch die Fusion 360 - Datei zur Verfügung.

Für den Druck habe ich PLA verwendet (Rand 3 Perimeter, 0.2mm Schichtdicke, Boden und Deckel 1mm, Infill 10%, Infill über 4mm 100%,

Stützstruktur: ja)

Gruß Martin

Edit - Druckparameter ergänzt

Anhänge

Zuletzt bearbeitet:

Ich hab mal die kleine Festool OF1010 verbesser, mit

Kopierringen: https://www.thingiverse.com/thing:2824285 Die sollte man aber nicht aus PLA drucken. Mit PETG habe ich bessere Erfahrungen gemacht.

Adapter für den Cleantech Absauger: https://www.thingiverse.com/thing:2831461

Kopierringen: https://www.thingiverse.com/thing:2824285 Die sollte man aber nicht aus PLA drucken. Mit PETG habe ich bessere Erfahrungen gemacht.

Adapter für den Cleantech Absauger: https://www.thingiverse.com/thing:2831461

conny_g

ww-robinie

Ich hab mal die kleine Festool OF1010 verbesser, mit

Kopierringen: https://www.thingiverse.com/thing:2824285 Die sollte man aber nicht aus PLA drucken. Mit PETG habe ich bessere Erfahrungen gemacht.

Adapter für den Cleantech Absauger: https://www.thingiverse.com/thing:2831461

Ich habe mir mal einen Kopierring gedruckt, aus PLA. Bei der Fräsung einer Vertiefung wurden die Späne dann so heiß, dass der Führungsring des Kopierrings zu weich wurde und abgefallen ist. Mit dem Ergebnis, dass ich mit der Fräse sauber in die Schablone reingefahren bin.

Heisst für mich:

Da muss man einerseits ein temperaturbeständigeres Material als PLA verwenden, idealerweise eins mit >100 Grad Temperaturbeständigkeit.

Und andererseits diese gedruckten Kopierringe nur für "Use Cases" verwenden, wo sich die Wärme, also die Späne nicht in der Fräsung sammeln.

Denke, wenn die frei wegfliegen können ist das Problem nicht vorhanden.

Ich habe das mit den eigenen Kopierringen damals aus meinen Vorhaben gestrichen. Habe aber dazu inzwischen noch mehr gesehen und würde es schon nochmal versuchen. Dann aber mit ABS oder Nylon. Und wie gesagt nicht für alle Arten von Fräsungen, gerade Vertiefungen/Aussparungen sind kritisch.

Ach, jetzt sehe ich es erst. Genau das steht in der Beschreibung auf der verlinkten Thingiverse-Seite, dass der Frässtaub sehr heiss wird