Der Langlochbohrsupport endlich in Aktion.

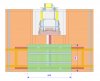

Die Ansteuerung für den Querverschub des Supportrahmens. Gestern hab’ ich die Bewegungssteuerung für den Querverschub gebastelt. Und erste Erfahrungen gesammelt. Anders als bei den anderen Projekten hatte ich keine Detailplanungen durchgeführt. Prinzipiell hatte die gestrige Lösung schon ein erwartetes Funktionsergebnis gebracht. Aber der Teufel steckt bekanntlich im Detail, hier wegen der fehlenden Detailplanung, sowie ein bisschen Alu-Profil vergeigt. Den Treibhebel, der von unten durch die Platte reicht, und die Gabel habe ich heute neu angefertigt.

Der rechte Teil der Steuerwelle beim Querverschub. Unterm Tisch wurde eine geteilte Welle eingebaut, um die seitliche Drehbewegung des Steuerknüppels auf den Treibhebel für den Querverschub zu übertragen. Links im Bild ist die Kupplung für den Anschluss des anderen Teils der Welle. Die Steuerwelle muss geteilt sein, weil sonst der Langlochsupport nicht von der Tischfräse entfernt werden könnte.

Die Anlenkung des Querverschubes. Eigentlich ist es ein Bild von der gestrigen Situation. Aber die aktuelle Anordnung sieht kaum merklich anders aus, weil sich die Maße der Gabel nur minimal verändert haben. Der Treibhebel zieht von unten den Rahmen gegen das Fräswerkzeug. Da die Kraft nur wenig seitlich von der Fräserachse ansetzt, geht von der Kraft, die über den Steuerknüppel aufgebracht wird, nur wenig durch Reibung verloren. So kann fast die gesamte Kraft für das Eintauchen des Fräsers aufgewendet werden.

Die Steuerwelle beim Querverschub. Unterm Tisch wurde eine geteilte Welle eingebaut, links und rechts gelagert, um Reibung zu mindern. Der linke Teil der Welle verbleibt dauernd am Langlochsupport und wird beim Einbau des Supports einfach in das linke Lager gesteckt. Der rechte Teil der Welle wird von außen gesteckt und mit dem orangenen Knebelgriff (M8-Gewinde) in der Kupplung aus Alu geklemmt. Die in die Kupplung ragenden Wellenenden sind abgeflacht, um ein ausreichendes Drehmoment übertragen zu können. Die Welle treibt einen Hebel, der bis über die Einbauplatte ragt, eine Abflachung sorgt ebenfalls dafür, dass ein ausreichendes Drehmoment übertragen wird.

Der Steuerknüppel für den kombinierten Quer- und Längsverschub. Während die Steuerung des Querverschubes doch schon einen beachtlichen Aufwand erfordert, zeigt sich die Mechanik für den Längsverschub von einer profanen Seite. Aus einem Stück Rundalu habe ich eine weitere Gabel angefertigt, welche die seitliche Drehbewegung des Steuerknüppels auf die Steuerwelle überträgt und gleichzeitig den Hebel für die längsseitige Drehbewegung lagert. Die längsseitige Drehbewegung wird über Gelenkköpfe auf den Tisch des Langlochsupports übertragen. Die Einstellung des Längsverschubes kann über den Gewindestab angepasst werden.

Unterschiedliche Stellungen des Supporttisches.

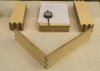

Die erste Anwendung des Langlochbohrsupports. Einfach mal ein Stück Holz mit einem Langloch versehen, das musste heute noch sein. Ob nun die Niederhalter schön aussehen oder nicht, war erst einmal völlig egal. Aber für Vorschläge zu den Niederhaltern bin ich immer empfänglich.

Das Ergebnis spricht für sich.