jominho

ww-esche

Hallo liebe Holzwürmer,

das Projekt neue Werkbank ist endlich gestartet. Vielleicht direkt vorab: Bitte erwartet hier keine Profiarbeit, es ist nur ein Hobby und Fehler passieren mir gerne und häufig. Aber ich finde das Hobby großartig und eine neue Werkbank soll endlich neue Möglichkeiten eröffnen.

Vielleicht kann der ein oder andere ja etwas nützliches für sich mitnehmen, aus meinen Fehler lernen oder hat vielleicht auch mal einen Tipp. Ich werde den Thread in den nächsten Wochen immer wieder mit neuen Fotos updaten.

Also, los geht's:

Wunsch war eine mobile und modulare Werkbank, die man auch bewegen können muss.

Boden und Top sind 19mm MDF, Seitenteile etc. 21mm Birke MPX.

Basis bildet ein Palettenregal auf Schwerlastrollen. Ich habe leider kein gebrauchtes Palettenregal für meine Zwecke bei ebay entdecken können, dafür aber am Ende aber einen Anbieter nahe Krefeld, der einem die Regale auf gewünschte Höhe schneidet und verkauft. Hier erstmal auch einen wirklichen großen Dank an @predatorklein für den Tipp mit dem Palettenregal. Schnell auf und abzubauen und es hält wirklich viel Gewicht.

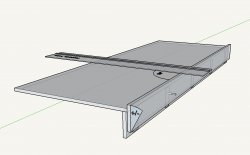

Der Korpus ist der Ron Paulk Workbench Idee entnommen. So kann ich drinnen auch mal sauber machen oder Werkzeug in die Öffnungen legen. Es sind zwei Module, die ich nachher miteinander verschraube. Sie liegen auf KVH Kanthölzern, die an den Enden ausgeklinkt.

Ich habe die letzten Tage die Seitenteile vorbereitet und heute mal provisorisch alles aufeinander gelegt.

Die Teile werden, bis auf die oberen Platten später mit Lamellos und Pocket Holes verbunden.

Gestern habe ich für die C-Nut-Profile Nuten auf der Rückseite anfertigen wollen, nur leider ging da etwas mit dem selbstgebauten Frästisch schief. Ich werde also wahrscheinlich nochmal ranmüssen. Habe noch ein langes Brett übrig und überlege die Nut in einem zu fräsen und es dann in die zwei Teile zu sägen. Macht es Sinn ein 2,10m Brett über den Frästisch zu schieben?

Unterhalb der Schiene werde ich auch noch eine Reihe 20mm Löcher fräsen. So kann man auch Teile auf Holzrundstäbe stellen und mit Zwingen an der Schiene festmachen.

Bei den C-Profilen kommt auch das Projekt Multi-Werkbank von Guido Henn ins Spiel. Die obere Gestaltung der Werkbank soll größtenteils dieser Idee folgen.

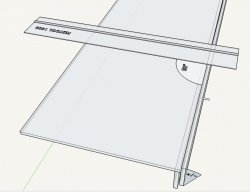

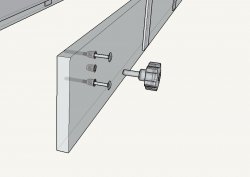

Die Schiene dient später als mögliche Befestigung für die Anschlagbretter und Befestigung einer Führungsschiene für eine Handkreissäge. Auf der Vorderseite existieren daher rechts auch keine Aussparungen, weil hier später noch der Schienenauflieger befestigt werden können soll.

Außerdem soll dann auch wie bei der Multi-Werkbank eine Einlegeplatte und ein Fräsanschlag für die Oberfräse folgen. Dafür ist die Seite mit der einzelnen Aussparung gedacht. Hier ist rechts oder links noch Platz für einen Sicherheitsschalter, um die Fräse auch vernünftig ein- und ausschalten zu können.

Die Möglichkeit einer Vorderzange halte ich mir gerade noch offen, dafür wäre dann entsprechend die andere Seite vorgesehen.

Auch Löcher für Bankhaken werden folgen. Ich habe mich für 20mm Löcher mit Lochabstand 100mm entschieden. Das Parf-Guide-System wäre hier toll, ich habe mich aber vor einigen Monaten für eine eigens CNC-gefräste Schablone entschieden (Sonderanfertigung gibts für relativ kleines Geld und nettem Kontakt bei einem ebay Shop):

Der 20mm Beschlagbohrer war leider ziemlich teuer, aber ich hoffe, dass er mir lange erhalten bleibt, auch trotz MDF... Vielleicht ärgere ich mich am Ende auch darüber nicht einfach einen 20er Forstnerbohrer genommen zu haben.

Für die Positionierung habe ich zusätzlich 5mm Löcher bohren lassen und benutze 5mm Hülsen aus dem Baumarkt als Anschläge. Bei der Führungsschablone sind auch Gummipfropfe dabei, die in die vorher gefrästen 20mm Löcher passen.

So, das erstmal von meiner Seite.

Viele Grüße

Jominho

das Projekt neue Werkbank ist endlich gestartet. Vielleicht direkt vorab: Bitte erwartet hier keine Profiarbeit, es ist nur ein Hobby und Fehler passieren mir gerne und häufig. Aber ich finde das Hobby großartig und eine neue Werkbank soll endlich neue Möglichkeiten eröffnen.

Vielleicht kann der ein oder andere ja etwas nützliches für sich mitnehmen, aus meinen Fehler lernen oder hat vielleicht auch mal einen Tipp. Ich werde den Thread in den nächsten Wochen immer wieder mit neuen Fotos updaten.

Also, los geht's:

Wunsch war eine mobile und modulare Werkbank, die man auch bewegen können muss.

Boden und Top sind 19mm MDF, Seitenteile etc. 21mm Birke MPX.

Basis bildet ein Palettenregal auf Schwerlastrollen. Ich habe leider kein gebrauchtes Palettenregal für meine Zwecke bei ebay entdecken können, dafür aber am Ende aber einen Anbieter nahe Krefeld, der einem die Regale auf gewünschte Höhe schneidet und verkauft. Hier erstmal auch einen wirklichen großen Dank an @predatorklein für den Tipp mit dem Palettenregal. Schnell auf und abzubauen und es hält wirklich viel Gewicht.

Der Korpus ist der Ron Paulk Workbench Idee entnommen. So kann ich drinnen auch mal sauber machen oder Werkzeug in die Öffnungen legen. Es sind zwei Module, die ich nachher miteinander verschraube. Sie liegen auf KVH Kanthölzern, die an den Enden ausgeklinkt.

Ich habe die letzten Tage die Seitenteile vorbereitet und heute mal provisorisch alles aufeinander gelegt.

Die Teile werden, bis auf die oberen Platten später mit Lamellos und Pocket Holes verbunden.

Gestern habe ich für die C-Nut-Profile Nuten auf der Rückseite anfertigen wollen, nur leider ging da etwas mit dem selbstgebauten Frästisch schief. Ich werde also wahrscheinlich nochmal ranmüssen. Habe noch ein langes Brett übrig und überlege die Nut in einem zu fräsen und es dann in die zwei Teile zu sägen. Macht es Sinn ein 2,10m Brett über den Frästisch zu schieben?

Unterhalb der Schiene werde ich auch noch eine Reihe 20mm Löcher fräsen. So kann man auch Teile auf Holzrundstäbe stellen und mit Zwingen an der Schiene festmachen.

Bei den C-Profilen kommt auch das Projekt Multi-Werkbank von Guido Henn ins Spiel. Die obere Gestaltung der Werkbank soll größtenteils dieser Idee folgen.

Die Schiene dient später als mögliche Befestigung für die Anschlagbretter und Befestigung einer Führungsschiene für eine Handkreissäge. Auf der Vorderseite existieren daher rechts auch keine Aussparungen, weil hier später noch der Schienenauflieger befestigt werden können soll.

Außerdem soll dann auch wie bei der Multi-Werkbank eine Einlegeplatte und ein Fräsanschlag für die Oberfräse folgen. Dafür ist die Seite mit der einzelnen Aussparung gedacht. Hier ist rechts oder links noch Platz für einen Sicherheitsschalter, um die Fräse auch vernünftig ein- und ausschalten zu können.

Die Möglichkeit einer Vorderzange halte ich mir gerade noch offen, dafür wäre dann entsprechend die andere Seite vorgesehen.

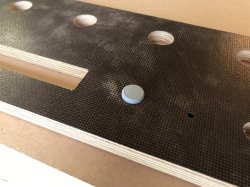

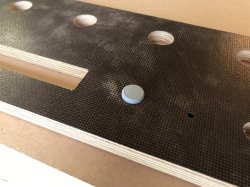

Auch Löcher für Bankhaken werden folgen. Ich habe mich für 20mm Löcher mit Lochabstand 100mm entschieden. Das Parf-Guide-System wäre hier toll, ich habe mich aber vor einigen Monaten für eine eigens CNC-gefräste Schablone entschieden (Sonderanfertigung gibts für relativ kleines Geld und nettem Kontakt bei einem ebay Shop):

Der 20mm Beschlagbohrer war leider ziemlich teuer, aber ich hoffe, dass er mir lange erhalten bleibt, auch trotz MDF... Vielleicht ärgere ich mich am Ende auch darüber nicht einfach einen 20er Forstnerbohrer genommen zu haben.

Für die Positionierung habe ich zusätzlich 5mm Löcher bohren lassen und benutze 5mm Hülsen aus dem Baumarkt als Anschläge. Bei der Führungsschablone sind auch Gummipfropfe dabei, die in die vorher gefrästen 20mm Löcher passen.

So, das erstmal von meiner Seite.

Viele Grüße

Jominho