Abschlussbericht zur Reparatur der Motorbremse!

Heute habe ich die reparatur der Motorbremse an der Bandsäge erfolgreich abschließen können, und ich will für die später mal im Netz danach suchenden einen kurzen Erfolgsbericht hier hinterlassen:

Also: die ganze 'Reparatur' wäre nicht nötig gewesen, der originale Bremsgleichrichter war bis zu der Zerlegung desselben durch mich wohl völlig in Ordnung, und ein simples Nachstellen des Lüfterrades wäre das einzige gewesen, was nötig gewesen wäre....

Doch kurz der Reihe nach: die Bremsscheibe bzw. deren Belag war durch über 20 Jahre Benutzung so weit abgenutzt, dass der Luftspalt zwischen Ankerplatte mit der Bremsscheibe und dem Belag darauf einerseits und dem Lüfterrad andererseits zu groß geworden ist, doch damit wäre die Bremse ja einfach nur Unwirksam geworden, bei mir war aber das klackende Geräusch weg, wenn durch den Schalter der Magnet anzieht, und das hat mich auf die falsche Fährte mit dem defekten Gleichrichter gesetzt, und zwar so erfolgreich, dass ich alles andere nicht gesehen habe.

Eigentlich war es so einfach: durch das vergrößerte Spiel des Bremsbelages ist die Ankerplattte der Bremse so weit von der Erregerspule abgekommen, dass die Kraft des Magneten nicht mehr reichte, diesen Spalt zu überbrücken. Und der ließ sich aufgrund des Bundes an den drei Befestigungsschrauben auch nicht weiter verkleinern.

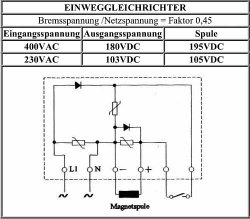

Die Kraft reichte einfach nicht aus, die Platte anzuziehen, obwohl gemessen die nötige Spannung mit ca. 100 Volt gleichgerichteter Wechselspannung richtig war, wenn man weiß, dass das anonyme Elektrikteil eben KEIN Brückengleichrichter ist, sondern ein Halbwellengleichrichter, der folglich nur ca. 100 V erzeugt.

Der zur Probe eingesetzte Brückengl. erzeugte dann 200 Volt Gleichspannung, was genug war, den Luftspalt zu überbrücken, was aber sicher auf Dauer die Wicklung gekillt hätte, da diese nur für 100 Volt ausgelegt ist und die Spannung während der kompletten Betriebsdauer anliegt.

Heute habe ich nun einen kleinen Halbwellengl. eingesetzt, der laut Datenblatt 1,5 A liefern kann, und zunächst war wieder keine Lüftung der Bremse zu bemerken, obwohl Spannung anlag.

Irgendwann habe ich dann die Stop-Mutter auf dem Lüfterrad weiter angezogen, dieses lässt sich aufgrund der axialen Kompression der Tellerfedern auch axial verschieben, und habe damit also den Druck auf die Bremsplatte erhöht, und gleichzeitig dadurch auch den Luftspalt verkleinert zwischen Bremsplatte und der Wicklung.

Und siehe da, der Magnet zieht jetzt die Bremsplatte an, hält sie gelüftet während des Betriebs, das Lüfterrad hat genügend Freilauf, und trotzdem wird der Motor und damit auch die Laufräder der Säge innerhalb ca. 10 Sek. abgebremst.

Der ganze Scheiss wäre nicht nötig gewesen, und wäre ich nicht so verbissen der falschen Annahme hinterhergelaufen, dass es ein Brückengl. sei, was ja auch messtechnisch (nur 100 V) bestätigt wurde, weil es eben keine Brücke war und folglich nur eine Diodenstrecke zu messen war, wäre all diese Arbeit und das Brüten über dem Fehler unnötig gewesen.

Als ich dann gerade die Schutzhaube über dem Lüfterrad wieder befestigt habe, ist mir erst der große Durchmesser des Mittellochs im Deckel aufgefallen: das ist nur deswegen da, damit man mit einem 17er Steckschlüssel die Bremse nachstellen kann, wenn sie denn nicht mehr arbeitet.

Kleine Erkenntnis, großer Umweg, und trotzdem bin ich zufrieden, weil ich jetzt ein für alle Mal die Funktion solch einer Bremse bis ins Detail verstanden habe und mich jetzt damit bestens auskenne. Solche selbst gewonnene Erkenntnis mag ich sehr, das sind oft die wirklich verlässlichen Fakten im Leben. Ich hoffe, dass ich damit eventuell Suchenden später mal helfen kann, jedenfalls war damit nicht alles für die Katz.