Batucada

ww-robinie

Es gibt unheimlich viele Arten und Gelegenheiten, wie man Holz zerbröseln kann. Die Einen tun's professionell, die Anderen, so wie ich, schauen ihnen dabei gelegentlich über die Schultern und wollen gleich ziehen. Fräsen war vor langer Zeit meine Einstiegsdroge, man bekam ein Gefühl der Macht über das Holz und es war phantastisch zu sehen, wie die Späne nur so dahin flogen. Eine geräumige Formatkreissäge war danach schon ein respektabler Fortschritt. Eine schicke Bandsäge fügte dem bunten Bild der Möglichkeiten wieder einen neuen Farbtupfer hinzu und die unendliche Gier nach der Macht über das Holz war wieder einmal bestärkt worden. Mit den Maschinen eröffneten sich immer wieder weitere Felder, aber es war trotzdem noch nicht genug. Irgendwo hatte die Macht dann doch ihre Grenzen: eine Hobelmaschine würde das Potenzial doch erheblich verstärken.

Nun, ich bin kein gewerblicher Anwender, der aus solcher Sicht seine Maschinen mit professionellen Massstäben aussucht. Bei mir entstand der Bedarf völlig unverhofft, als ich mit meinem Vorhaben an scheinbar unüberwindliche Grenzen zu stoßen schien, die ich nur mit einem riesigen Zeitaufwand hätte bewältigen können. Die Zeit hatte ich aber nicht. Der Gang in den nächsten nahegelegenen Baumarkt war also vorbestimmt und auf dem Rückweg befand sich eine kleine Hobelmaschine im Gepäck, die wohl zu Hunderttausenden irgendwo in China von einem Band fallen, einzig zu unterscheiden an der äußerlichen Farbgebung, je nach dem welcher "Marken"-Hersteller das Ding in seinen Katalog aufgenommen hatte.

Mein damaliges Projekt konnte ich geradeso im zeitlichen Rahmen beenden. Das war gut so und machte mir Mut für das nächste Projekt. Das nächste Projekt zeigte dann jedoch meinem Hobel dessen Grenzen auf, als die lümmelhafte Lagerung der Messerwelle ihre schwachen Flügel streckte. Reklamation, Maschine einschicken? Das ging nicht, wieder hing mir die Zeit gnadenlos im Nacken. Also hab' ich die Maschine zerlegt, sah die schändliche Bescherung und hab' für die Lagerung eine zunächst dauerhafte Ersatzlösung gefunden. Das Projekt bekam ich dann doch noch ohne weiteren Stress geregelt.

Platz schaffen für etwas Neues

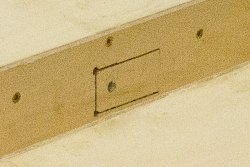

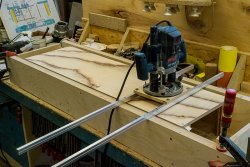

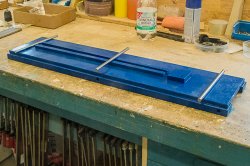

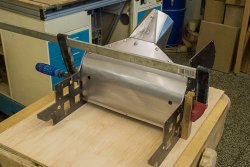

Der glückliche Ausgang meines letzten Projektes gab mir den Mut, ein neues Projekt zu starten. Vielleicht war es schon Übermut, wenn man sich die Rahmenbedingungen anschaut. Vom Umfang her bestimmt drei mal so groß wie die beiden voran gegangen Projekte. Ich hab' dann gelegentlich was an der Hobelmaschine richten müssen, sie hatte dann bis zum Schluss ächzend (sie, die Maschine) und seufzend (ich) durchgehalten, auch die Lagerung. Klar, die Maschine war nach den Aktionen so richtig abgenudelt. Heute ist sie nicht mehr existent, sie hat ihr Leben in einem Schrottkübel ausgehaucht. Der Übergang war aber trotzdem nicht abrupt, eher fließend, ich hab' sie noch bei der Herstellung des neuen Projektes, dem Bau einer Abrichte etwas beteiligt.

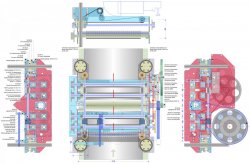

Jetzt hab' ich das mit meinen voran gegangenen Worten schon vorweg genommen, dass ich mir keine nigelnagelneue Hobelmaschine mehr kaufen werde. Es waren außerdem noch weitere Überlegungen vorhanden, die sich aus meiner Arbeitsweise ergaben. Das Auftrennen an der Bandsäge gelang immer dann gut, wenn an mindestens einer der Seiten eine abgerichtete Fläche vorhanden war. Wenn ich dünne Leisten schneiden wollte, habe ich mir beide Seiten eines Blocks gehobelt, also erst abrichten und dann durch die Dickte. Ok, ich hätte beide Seiten abrichten können. Aber egal, bei einer kombinierten ADH sind oft überaus lästige Umstellungsprozesse notwendig, um von der einen Betriebsart in die andere zu kommen, das wollte ich mir für die Zukunft ersparen.

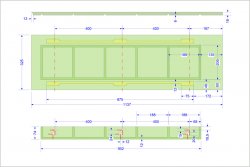

Eine solche Maschine für meine Hobbywerkstatt? Geschenkt hätte ich sie sicher genommen. Erfüllt sie doch etwas von dem, was mein ehemaliger Chinaböller hätte haben sollen, damit aber nicht aufwarten konnte. Hätte ich eine Serie von Fußbänkchen bauen wollen, dann wären die Tischlängen (44 cm) des Chinaböllers wohl ausreichend gewesen, Werkstücke mit einer Länge von mehr als 1,5 m neigten dazu, Krämpfe in den Handgelenken zu generieren.

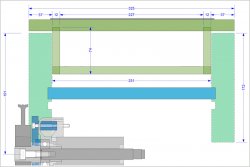

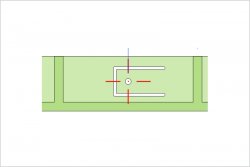

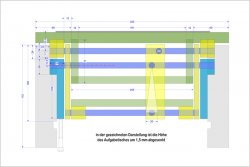

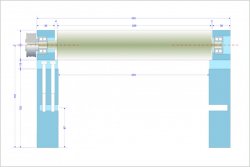

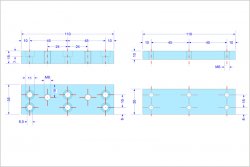

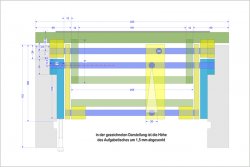

Eine komfortable Abrichte zu bauen, schien keine sonderliche Herausforderung zu sein. Anders sah es dagegen bei den Gedanken um den Bau einer Dickte aus, doch da hatte ich mögliche Bedenken gar nicht erst aufkommen lassen. Mit dem Wahlspruch "Geht nicht - geht nicht." wurden aufkeimende Bedenken, wenn überhaupt, zunächst betäubt. Mit dem Wissen um erfolgreiche Protagonisten in der hehren Zunft der Hobbyisten war meine Gedankenwelt gänzlich mit dem Bau einer Abrichte beschäftigt. Mit einer genauen Vorstellung von einer Abrichte bot sich mir ein wirklicher Einstiegspunkt und das Thema Dickte wurde auf später vertagt, notfalls hätte ich auch eine transportable Dickte eingesetzt, wie eine solche oft für Montagen auf Baustellen verwendet wird. Bei mir gedieh also der Gedanke um eine Hobelmaschine, die ohne lästige Umrüstung beide Funktionen, Abrichten und Dickenhobeln gleichzeitig anbietet. Das alles sollte selbstverständlich in einem einzigen Gestell untergebracht sein.

Die nigelnagelneue Hobelmaschine ist noch nicht fertig gestellt. Es fehlt noch so einiges:

- der Schutz vor rotierenden Messern an der Abrichte,

- die dringend benötigten Abdeckungen an der Dickte,

- die gesamte Elektrik,

- die Anzeigen zur Einstellung der Spandicke beim Abrichten und beim Dickenhobeln.

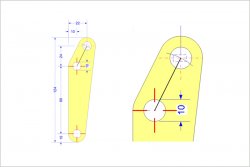

Eine berechtigte Frage, was mich dazu bewegt hat, die Hobelbreite von 260 mm zu favorisieren, lässt naturgemäß mehrere Antworten zu. Eine schlüssige Antwort wird die sein, dass ich vormals einen Chinaböller mit einer solchen Breite besessen habe. Hiermit habe ich meine ersten Erfahrungen gemacht. Sicher wäre es schön und vielleicht auch von Vorteil, über eine größere Breite verfügen zu können, 320 mm hatte ich auch schon mal in Erwägung gezogen, da auch da Schleifen der Messer auf der vorhandenen Vorrichtung möglich gewesen wäre. Zum Beispiel hätte ich eine gebrauchte Maschine von EB mit dieser Breite sicher auch gekauft, mg sie noch so alt gewesen sein, aber solche Exemplare sind scheinbar schneller wieder aus dem Angebot verschwunden, als sie jemals erschienen sind. Für das, was ich in Zukunft noch machen möchte, erscheint mir die 260er aber dennoch ausreichend zu sein. Ein nächster Aspekt war auch die Wiederverwendung bestimmter Teile des ehemaligen Chinaböllers, der beim Kauf eben mit dieser Breite daherkam.

Und noch etwas Wichtiges vorab: Meine Darstellung des Baufortschrittes folgt nicht immer synchron zu den tatsächlich zeitlich gestaffelten Abläufen. Meine Beschreibung fasst die Abläufe thematisch zusammen. Sprünge, die sich aus dem ergänzenden Bildmaterial ergeben, sind des halb nicht zu vermeiden.

Fortsetzung folgt

Batucada