Jetzt geht's noch einmal weiter:

Zusammenbau und Vervollständigung

Eigentlich war der Zusammenbau längst in einzelnen Schritten vollzogen worden, wie es an verschiedentlichen Situationen auf bereits gezeigten Bilder erkennbar ist. Ich will daher nicht noch einmal einen gesamten Ablauf des Aufbaus zeigen, das würde den Faden zu sehr strecken, der Text ist eh schon lang genug. Ich picke jetzt einige wenige Momente heraus, die ich nur schwer im Zusammenhang der bereits beschriebenen Abschnitte hätte unterbringen können.

Das war der Start in den kompletten Zusammenbau am 9. September. Jetzt langsam passte alles zusammen, auch die Haube für die Späneabsaugung. Der Kommentar des lieben Forumskollegen

@Holzgeselle : "Sehr eng umschlungen! Meinst Du, das ist gross genug, wenn Du mal ne grössere Spanabnahme hast". Es war groß genug, wie ich beim ersten Probehobeln unter Beweis stellen konnte.

Das waren die Augenblicke, wo man neidisch auf eine indischen Göttin geschaut hätte, die für jeden möglichen Zweck eine Hand übrig hat, 6 Hände hätten mir schon gereicht. Ich hatte es dann aber mit Blechstreifen gelöst, die zum U gebogen und über kleine Leisten gesichert, welche die Vorschubwalzen in der Senkrechten gehalten hatten. Den Kommentar des lieben Forumskollegen verschweige ich lieber. Ich hatte dann später feststellen müssen, dass ich mit meinen grundsätzlich Überlegungen zum Montagebeginn völlig daneben gelegen bin. Ähnlich verhält sich das Glück bei den Elektrikern, die einen Drehstrommotor anschließen müssen, die haben auch nur 2 Möglichkeiten, um die gewünschte Drehrichtung zu treffen. Ich hatte mit der linken Chassiswand angefangen, das war schlichtweg und ergreifend falsch.

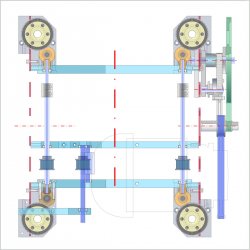

Im nächsten Schritt wurden ein paar Querverbinder eingebaut, damit die Chassiswände nicht auseinander drifteten. Erst danach begann die Montage der Verteilerwellen.

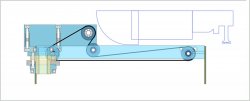

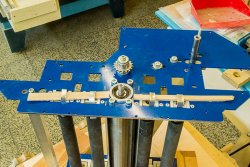

Was ich bisher überhaupt noch nicht erwähnt hatte, war die Rückschlagsicherung. Bei meiner Planung der Chassiswände hatte ich sie aber schon vorgesehen und dass ich davon Teile des alten Chinaböllers übernehmen wollte. Ich hatte dann die entsprechenden Teile auf einem 12er Rundmaterial aufgefädelt, an den Enden blieb jeweils noch ein Strecke frei. Die Ergänzungen hatte ich mit Cu-Rohr vorgenommen, was geradezu für diesen Zweck ideal erschien, die Rückschlagsicherung deckt dabei die Hobelbreite trotzdem vollständig ab, wie auf dem nachfolgenden Bild zu erkennen ist.

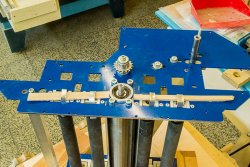

Das dürfte die nächste Zeit einer der wenigen Augenblicke gewesen sein, die Dickte von unten betrachten zu können. Die nächsten Augenblicke ergaben sich erst wieder zum Messereinbau, der, wie hier zu sehen ist, bisher noch nicht erfolgt war. Erste Erfahrungen zum Messereinbau hatte ich in der Zwischenzeit aber schon machen können. Die Platzverhältnisse sind zwar etwas begrenzt, es war aber trotzdem kein langwieriger Akt, ich bin zufrieden mit den Möglichkeiten.

Ach ja, der Motoranbau musste schließlich auch noch erfolgen. Bei den bisherigen Ablauf wäre der Motor nur hinderlich gewesen, das Teil bringt schließlich auch einige Kilos auf die Waage. Bei einem ersten "trockenen" Probelauf (ohne Messer) hatte ich den Motor nur provisorisch aufgebaut. Auf dem ersten Bild sind die linksgängigen Spindeln, die auf der Zuführseite montiert wurden, gut zu erkennen. Auf der Auslaufseite wurden die rechtsgängigen Spindeln montiert. Wobei die aktuelle Spindellänge noch kein Indiz dafür ist, welche Hobeldicke ich für die Dickte tatsächlich vorgesehen habe. Ich hatte die Spindeln zu einem günstigen Preis bei einer Standardlänge von 0,5 m erwerben können, sie zu halbieren hätte vielleicht ins Auge gehen können.

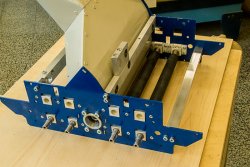

Erste Ansichten eine (fast) kompletten Dickte. Das "fast" bezieht sich aber auf Äußerlichkeiten im wahrsten Sinne des Wortes. Es sind zum Beispiel die Abdeckungen, die noch fehlen, oder die Elektrik, oder ...

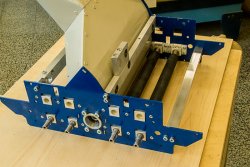

Der Vollständigkeit wegen gibt es schon mal einen Blick auf einen Fuß. Eigentlich ist dieser Blick schon ein Vorgriff auf eine Entwicklung und eine Entscheidung, die zu dem Zeitpunkt, als die letzten zuvor gezeigten Bilder gemacht wurden, noch gar nicht existent waren. Zum Ende des Abrichter-Projektes hatte ich meine Absicht, die Abrichte und die Dickte zwar in einem gemeinsamen Gestell aber mit getrennten Tischen zu betreiben, diese Absicht hatte ich aufgegeben. So wurden die Füße nur als einfache Elemente mit quadratischem Querschnitt ausgeführt, innen eine Bohrung, die sich über einen Kegeldorn stülpen sollte, wenn die Dickte als Maschinen-Aufsatz auf der Abrichte Platz nehmen sollte. Die Kegeldorne, die ich für alle 4 Füße vorgesehen hatte, sollten das Einfädeln erleichtern.

Das ist nun Historie. Nach einer längeren privaten Diskussion mit

@Holzrad09 hat er mich überzeugt, von meiner Absicht abzulassen und ich bin auf den Pfad der Tugend zurück gekehrt. Eine Klammerlösung zur Befestigung der Füße an der Basis war so in der geplanten Art nicht mehr machbar. Ich konnte die Klammerlösung getrost in der Versenkung verschwinden lassen, musste mich aber um eine andere Lösung bemühen, ohne dabei die bisherigen Füße in den Schrott werfen zu wollen. Die Einfädelhilfe mittels der Kegeldorne habe ich beibehalten. Es ist lediglich an jeden Fuß zusätzlich ein Stück Flachaluminium befestigt worden, so dass der Fuß auch in einer beengten Umgebung sicher mit der Basis verschraubt werden kann. Die Schrauben müssen natürlich immer dann gelöst werden, wenn ein Messerwechsel ansteht, aber das ist bequem machbar, es ist ja nur 1 Schraube je Fuß

Fortsetzung folgt

Batucada