Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Wo gehobelt wird, da fallen Späne

- Ersteller Batucada

- Erstellt am

Batucada

ww-robinie

das wäre dann eine typische Anwendung für eine Vakuumpresse. Dazu hätte ich das größte Vertrauen.... in einer Presse aufkleben? Dünnflüssiges Epoxy würde sich dann sicher verteilen.

Och, die Oberflächenqualität von O5-Blechen sind schon phantastisch. Die wurden entwickelt damit die Autohersteller an der Grundierung sparen können. Ob ich allerdings O5-Qualität im privaten Handel bekomme, da sind Zweifel berechtigt. Notfalls muss man halt polieren und der Rest geht mit Silbergleit. Aber zunächst müsste ich überhaupt mal klären, welche Stahlqualität ich hier vor der Haustüre bekommen kann. Gute Gleiteigenschaften hat auf jeden Fall 1.0338, das ist aber eine Warmwalzqualität, die ist leider von der Dickentoleranz über den Querschnitt etwas gröber als DC01.

Batucada

Ganz blöd gefragt: einfach anschrauben oder festklemmen? Am Rand sollten versenkte Schrauben nicht wesentlich stören.

Falls du Flüssigkleber verwendest, kannst du Riefen/Fugen in das Material einarbeiten, in die sich überschüssiger Kleber reindrückt.

Den Kleber gleichmäßig auftragen kannst du so genauso wie du die Tische plangefräst hast. Statt der Fräse ein Lineal oder Hobelmesser einjustieren und überschüssigen Kleber abziehen. Im Vergleich zum Klebeband ist das aber ein bedeutender Mehraufwand.

Eine Frage habe ich zur Planheit der Arbeitstische: Wie plan über die gesamte Länge und Breite sind die Tische jetzt und in welche Richtung würde es sich mit den Stahlplatten verbessern oder verschlechtern?

Falls du Flüssigkleber verwendest, kannst du Riefen/Fugen in das Material einarbeiten, in die sich überschüssiger Kleber reindrückt.

Den Kleber gleichmäßig auftragen kannst du so genauso wie du die Tische plangefräst hast. Statt der Fräse ein Lineal oder Hobelmesser einjustieren und überschüssigen Kleber abziehen. Im Vergleich zum Klebeband ist das aber ein bedeutender Mehraufwand.

Eine Frage habe ich zur Planheit der Arbeitstische: Wie plan über die gesamte Länge und Breite sind die Tische jetzt und in welche Richtung würde es sich mit den Stahlplatten verbessern oder verschlechtern?

Batucada

ww-robinie

Die Frage stellt sich eigentlich nicht für mich. Beide Machinenteile, die Abrichte und die Dickte, sind jetzt nebeneinander in einem Gestell zusammengebaut. Ich habe wegen der (für mich) üppigen Breite bei der Dickte um jeden Millimeter gekämpft. Es gibt also keinen Rand, auf dem ich sorglos irgendwelche Schrauben positionieren könnte.Ganz blöd gefragt: einfach anschrauben oder festklemmen? Am Rand sollten versenkte Schrauben nicht wesentlich stören.

Eine gute Idee. Ich nehme aber mal an, dass man dabei die Topfzeit im Blick haben sollte.Falls du Flüssigkleber verwendest, kannst du Riefen/Fugen in das Material einarbeiten, in die sich überschüssiger Kleber reindrückt.

Von den Kosten her, dürfte die Anwendung von geeignetem doppelseitigem Klebeband etwas höher liegen. Es gibt aber Vorteile, die das Klebeband eindeutig favorisieren: die bessere Skalierbarkeit und die Sicherheit eine perfekte Verklebung zu erreichen.Den Kleber gleichmäßig auftragen kannst du so genauso wie du die Tische plangefräst hast. Statt der Fräse ein Lineal oder Hobelmesser einjustieren und überschüssigen Kleber abziehen. Im Vergleich zum Klebeband ist das aber ein bedeutender Mehraufwand.

Zum ersten Teil der Frage: Bezogen auf die mir zur Verfügung stehenden Messmittel gehe ich davon aus, dass die Abweichung unterhalb von 2/100 mm liegen. Es liegen also meiner Meinung nach ideale Bedingungen vor. Ein Stahlblech der Qualität DC01 sollte die Planheit also nicht verändern, weder zum Nachteil noch zum Vorteil. Es gilt jedoch eine möglichen schädlichen Einfluss durch die Verklebung zu vermeiden.Eine Frage habe ich zur Planheit der Arbeitstische: Wie plan über die gesamte Länge und Breite sind die Tische jetzt und in welche Richtung würde es sich mit den Stahlplatten verbessern oder verschlechtern?

Für den Dickentisch habe ich heute ein entsprechendes Blech bei einem örtlich ansässigen Betrieb bestellt. Beim Kleber tendiere ich zum doppelseitigen Klebeband, ich lasse es aber noch offen, vielleicht findet sich noch der passende Epoxydharz-Kleber.

Batucada

Batucada

ww-robinie

es ging mal wieder was...

Die Sache mit dem verstellbaren Abrichtanschlag brachte wieder einmal ein dickes Plus auf dem Erfahrungskonto ein. Glücklicherweise brachte es dagegen nur eine kleines Minus im Geldbeutel mit sich. Die sichere Funktion eines perfekten Abrichtanschlages haben den vergangenen Umweg längst wieder vergessen gemacht. Wenn auch noch kein Messerschutz existiert und außerdem die Tischbeläge zur Diskussion stehen, so befindet sich wenigstens die Abrichte endlich in einem gebrauchsfähigem Zustand. So dass ich schon ganz wild darauf bin, endlich ein lang ersehntes Projekt in Angriff zu nehmen.

Das vorstehende Bild ist eigentlich das letzte in der aktuellen Serie, ganz zum Schluss aufgenommen, nach der Fertigstellung verschiedener Einrichtung. Ich hab's trotzdem als erstes Bild für diesen Beitrag genommen, weil für mich der Abrichtanschlag eine Schlüsselstellung einnimmt. Und daher komme ich noch einmal auf eine Veränderung zu sprechen, die ich nach der Pleite mit dem vorhergehenden Anschlagbrett vorgenommen hatte.

Mit Hilfe dieser zusätzlichen Neigungsklötze lässt sich die Aluschiene perfekt ausrichten. Ich hoffe, dass sich meine Überlegung, die Gelenke so massiv selbst zu bauen und nicht zu kaufen, auf die Lebensdauer dieser Anschlag-Ausrichtung positiv auswirkt. Damit sollte jetzt das Kapitel um den Abrichtanschlag abgeschlossen sein.

Grundsätzlich haben die Abrichte wie auch die Dickte ihren jeweils eigenen Anschluss für die Späneabsaugung. Doch welchen Sinn ergibt es, wenn ich jeweils nur die eine oder andere Maschine bedienen kann und muss beim Wechsel von der einen Maschine auf die andere den Absaugeschlauch umstecken? Keinen, es ist einfach nur lästig und da ich die Absaugung teilautomatisiert habe, wäre eine solche Umsteck-Lösung einfach nur vorsintflutlich.

Fast alle Teile stammen aus meinem Fundus, die wenigsten - zwei Endlagenschalter - musste ich neu kaufen. Die wesentlichen Prinzipien dieser Luftführungen sind

Der Block besteht eigentlich aus zwei alten Blöcken, die ich früher einmal für meine Absaugeklappen hergestellt hatte. Das war noch zu einer Zeit, als ich diese Klappen mit einem kleinen elektromotorischem Spindelantrieb betreiben wollte. Dazu hatte ich die Klappenblöcke mit dichtschließenden anschlagenden Klappen ausgerüstet - ich wollte besonders effizient gegen Leckageluftmengen vorgehen. Allerdings hätten zu diesem Zweck und Behufe die Spindelantriebe mit s.g. Drehmomentschaltern ausgerüstet sein müssen, weil sonst die Abschaltung in der geschlossenen Endlage nicht sauber funktioniert - mir sind reihenweise die Antriebe verreckt. Ich habe nach dieser Erfahrung auf pneumatische Schieber umgestellt.

Ein Schieber sollte es auch dieses Mal werden, ein Schieber, der wechselweise den einen oder anderen Durchgang freigibt. Die alten Blöcke wurden nun wieder aus der hintersten Ecke der Werkstatt hervor gekramt. Reste von Wickelfalzrohr hatte ich noch da liegen, die wurden zu einem schlanken Y-Stück zusammengefügt, 2...3 Blechstreifen und ein paar Blindnieten helfen, das Gebilde in Form zu halten. Die "Nähte" wurden mit überstreichbarer Acrylmasse (bloß kein Silikon) abgedichtet. Am nächsten Tag kam dann die Silberbronze zum Einsatz.

Aus grauen Urzeiten meiner Frästisch-Basteleien hatte ich mir mal einen Bühler-Motor als Reserve hingelegt. An meinem Frästisch habe ich seit 4 Jahren 3 dieser Motoren im Einsatz, keiner der Motoren hat je seinen Geist aufgegeben, die Motoren waren ursprünglich mal in großen Bürokopierern verbaut. Ein bisschen Alu-Profil ist auch immer irgendwie vorhanden. Die Trapezgewindespindel inklusive der Spindelmutter wurde auch schon einmal anderweitig verwendet, die Trapezgewindespindel läuft in IGLIDUR-Gleitlagern, die sollten wohl auf ewig halten.

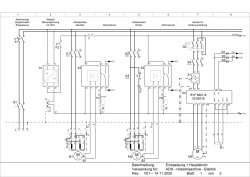

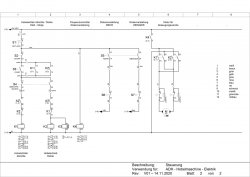

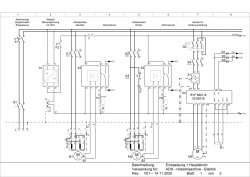

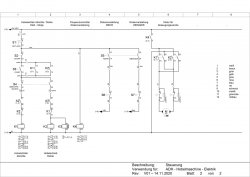

Tja, die Zahnräder, die stammen aus einer Fehlbestellung (falsche Bestellnummer). Die Endlagenschalter sieht man nicht, da sie sich durch die Abdeckung der Beobachtung entziehen. Übrigens, für den Betrieb dieses Schiebers braucht es nur eine Leitung mit zwei Adern. Für Interessierte hab' ich mal die Elektrik-Schaltpläne nach dem neuesten Stand beigefügt, siehe hierzu Blatt 2.

Und so sieht es schließlich im Gestell unter den Tischen aus. Die Zahnräder sollte ich vielleicht noch abdecken, mal sehen...

Die Errichtung der Absaugung an der Maschine war eigentlich keine Arbeit, die ich liebend gerne erledige. Eher so eine Art Fuddelskram, auch nicht geplant. Da wurden immer wieder mal Änderungen notwendig, der interne Abstand zwischen der Abrichte und der Dickte musste ich um 30 mm vergrößern und deswegen auch die Stützen auf dem Unterbau jeweils um 15 mm nach außen stellen. Sonst hätte das Rohr für die Absaugung nicht hindurch geführt werden können. Ursprünglich wollte ich die Absaugung mit Formteilen bei rechteckigem Querschnitt besorgen. Aber ausgerechnet so wichtige Formteile waren im örtlichen Baumarkt nicht vorrätig. Aber selbst dann hätte ich wieder Übergänge - eckig auf rund - anfertigen müssen, auch so eine Arbeit die ich so wahnsinnig liebe. Also habe ich alles in rund ausgeführt, da war das Auseinanderstellen der Tische aber so was von einfach.

Und damit geht's jetzt in den Endspurt. Das Stahlblech hab' ich schon bestellt, das muss auch dringend auf den Dickentisch drauf, da beißt die Maus kein Faden ab. Bei der Abrichte bin ich mir (noch) nicht so sicher. Ich glaub', ich werde erst einmal ein Projekt ausführen und danach sehen, ob eine Stahlblechauflage erforderlich ist.

Bei der elektrischen Dickenverstellung habe ich schon meine ersten Striche im CAD gezogen, das muss ich aber noch vollständig zu Ende bringen. Auf die mechanische Dickenmessung werde ich nach Sachlage der Dinge (Preise) wohl verzichten, netto ist das Ding ja noch annehmbar, dann kommen aber so allerlei Zuschläge drauf (Minderpreiszuschlag...), dann geht's gleich in die Vollen und ich hab' nichts, womit ich den Minderpreiszuschlag kompensieren könnte. Mal sehen. Ich hab' noch eine elektronische Schieberausrüstung, die in meiner Frästisch-Euphorie mal gekauft habe. Ich bin damals mit dieser Ausrüstung nicht glücklich geworden, warum weiß ich nicht mehr, ich werd' in den nächsten Tagen mal testen. Dann kann ich mich immer noch entscheiden, ob ich schweren Herzens, das teure Ganter-Ding kaufe.

Fortsetzung folgt...

Batucada

Die Sache mit dem verstellbaren Abrichtanschlag brachte wieder einmal ein dickes Plus auf dem Erfahrungskonto ein. Glücklicherweise brachte es dagegen nur eine kleines Minus im Geldbeutel mit sich. Die sichere Funktion eines perfekten Abrichtanschlages haben den vergangenen Umweg längst wieder vergessen gemacht. Wenn auch noch kein Messerschutz existiert und außerdem die Tischbeläge zur Diskussion stehen, so befindet sich wenigstens die Abrichte endlich in einem gebrauchsfähigem Zustand. So dass ich schon ganz wild darauf bin, endlich ein lang ersehntes Projekt in Angriff zu nehmen.

Das vorstehende Bild ist eigentlich das letzte in der aktuellen Serie, ganz zum Schluss aufgenommen, nach der Fertigstellung verschiedener Einrichtung. Ich hab's trotzdem als erstes Bild für diesen Beitrag genommen, weil für mich der Abrichtanschlag eine Schlüsselstellung einnimmt. Und daher komme ich noch einmal auf eine Veränderung zu sprechen, die ich nach der Pleite mit dem vorhergehenden Anschlagbrett vorgenommen hatte.

Mit Hilfe dieser zusätzlichen Neigungsklötze lässt sich die Aluschiene perfekt ausrichten. Ich hoffe, dass sich meine Überlegung, die Gelenke so massiv selbst zu bauen und nicht zu kaufen, auf die Lebensdauer dieser Anschlag-Ausrichtung positiv auswirkt. Damit sollte jetzt das Kapitel um den Abrichtanschlag abgeschlossen sein.

Grundsätzlich haben die Abrichte wie auch die Dickte ihren jeweils eigenen Anschluss für die Späneabsaugung. Doch welchen Sinn ergibt es, wenn ich jeweils nur die eine oder andere Maschine bedienen kann und muss beim Wechsel von der einen Maschine auf die andere den Absaugeschlauch umstecken? Keinen, es ist einfach nur lästig und da ich die Absaugung teilautomatisiert habe, wäre eine solche Umsteck-Lösung einfach nur vorsintflutlich.

Fast alle Teile stammen aus meinem Fundus, die wenigsten - zwei Endlagenschalter - musste ich neu kaufen. Die wesentlichen Prinzipien dieser Luftführungen sind

- glatte gerade Durchgänge,

- keine Querschnittsverengungen,

- keine vorstehenden scharfen Kanten.

Der Block besteht eigentlich aus zwei alten Blöcken, die ich früher einmal für meine Absaugeklappen hergestellt hatte. Das war noch zu einer Zeit, als ich diese Klappen mit einem kleinen elektromotorischem Spindelantrieb betreiben wollte. Dazu hatte ich die Klappenblöcke mit dichtschließenden anschlagenden Klappen ausgerüstet - ich wollte besonders effizient gegen Leckageluftmengen vorgehen. Allerdings hätten zu diesem Zweck und Behufe die Spindelantriebe mit s.g. Drehmomentschaltern ausgerüstet sein müssen, weil sonst die Abschaltung in der geschlossenen Endlage nicht sauber funktioniert - mir sind reihenweise die Antriebe verreckt. Ich habe nach dieser Erfahrung auf pneumatische Schieber umgestellt.

Ein Schieber sollte es auch dieses Mal werden, ein Schieber, der wechselweise den einen oder anderen Durchgang freigibt. Die alten Blöcke wurden nun wieder aus der hintersten Ecke der Werkstatt hervor gekramt. Reste von Wickelfalzrohr hatte ich noch da liegen, die wurden zu einem schlanken Y-Stück zusammengefügt, 2...3 Blechstreifen und ein paar Blindnieten helfen, das Gebilde in Form zu halten. Die "Nähte" wurden mit überstreichbarer Acrylmasse (bloß kein Silikon) abgedichtet. Am nächsten Tag kam dann die Silberbronze zum Einsatz.

Aus grauen Urzeiten meiner Frästisch-Basteleien hatte ich mir mal einen Bühler-Motor als Reserve hingelegt. An meinem Frästisch habe ich seit 4 Jahren 3 dieser Motoren im Einsatz, keiner der Motoren hat je seinen Geist aufgegeben, die Motoren waren ursprünglich mal in großen Bürokopierern verbaut. Ein bisschen Alu-Profil ist auch immer irgendwie vorhanden. Die Trapezgewindespindel inklusive der Spindelmutter wurde auch schon einmal anderweitig verwendet, die Trapezgewindespindel läuft in IGLIDUR-Gleitlagern, die sollten wohl auf ewig halten.

Tja, die Zahnräder, die stammen aus einer Fehlbestellung (falsche Bestellnummer). Die Endlagenschalter sieht man nicht, da sie sich durch die Abdeckung der Beobachtung entziehen. Übrigens, für den Betrieb dieses Schiebers braucht es nur eine Leitung mit zwei Adern. Für Interessierte hab' ich mal die Elektrik-Schaltpläne nach dem neuesten Stand beigefügt, siehe hierzu Blatt 2.

Und so sieht es schließlich im Gestell unter den Tischen aus. Die Zahnräder sollte ich vielleicht noch abdecken, mal sehen...

Die Errichtung der Absaugung an der Maschine war eigentlich keine Arbeit, die ich liebend gerne erledige. Eher so eine Art Fuddelskram, auch nicht geplant. Da wurden immer wieder mal Änderungen notwendig, der interne Abstand zwischen der Abrichte und der Dickte musste ich um 30 mm vergrößern und deswegen auch die Stützen auf dem Unterbau jeweils um 15 mm nach außen stellen. Sonst hätte das Rohr für die Absaugung nicht hindurch geführt werden können. Ursprünglich wollte ich die Absaugung mit Formteilen bei rechteckigem Querschnitt besorgen. Aber ausgerechnet so wichtige Formteile waren im örtlichen Baumarkt nicht vorrätig. Aber selbst dann hätte ich wieder Übergänge - eckig auf rund - anfertigen müssen, auch so eine Arbeit die ich so wahnsinnig liebe. Also habe ich alles in rund ausgeführt, da war das Auseinanderstellen der Tische aber so was von einfach.

Und damit geht's jetzt in den Endspurt. Das Stahlblech hab' ich schon bestellt, das muss auch dringend auf den Dickentisch drauf, da beißt die Maus kein Faden ab. Bei der Abrichte bin ich mir (noch) nicht so sicher. Ich glaub', ich werde erst einmal ein Projekt ausführen und danach sehen, ob eine Stahlblechauflage erforderlich ist.

Bei der elektrischen Dickenverstellung habe ich schon meine ersten Striche im CAD gezogen, das muss ich aber noch vollständig zu Ende bringen. Auf die mechanische Dickenmessung werde ich nach Sachlage der Dinge (Preise) wohl verzichten, netto ist das Ding ja noch annehmbar, dann kommen aber so allerlei Zuschläge drauf (Minderpreiszuschlag...), dann geht's gleich in die Vollen und ich hab' nichts, womit ich den Minderpreiszuschlag kompensieren könnte. Mal sehen. Ich hab' noch eine elektronische Schieberausrüstung, die in meiner Frästisch-Euphorie mal gekauft habe. Ich bin damals mit dieser Ausrüstung nicht glücklich geworden, warum weiß ich nicht mehr, ich werd' in den nächsten Tagen mal testen. Dann kann ich mich immer noch entscheiden, ob ich schweren Herzens, das teure Ganter-Ding kaufe.

Fortsetzung folgt...

Batucada

Zuletzt bearbeitet:

Holzgeselle

ww-ulme

Servus B....

der Anschlag ist sowas von genial. Den könntest Du ja sogar auf leicht diagonal hobeln einstellen - falls mal nötig.

Und insgesamt ist jetzt schon ein feines Schühchen draus geworden. RESPEKT.

Wünsch Dir freudiges Arbeiten damit und schau nicht abwertend auf uns einfache Hobelmaschinenbenutzer herab

LG

Siegfried

der Anschlag ist sowas von genial. Den könntest Du ja sogar auf leicht diagonal hobeln einstellen - falls mal nötig.

Und insgesamt ist jetzt schon ein feines Schühchen draus geworden. RESPEKT.

Wünsch Dir freudiges Arbeiten damit und schau nicht abwertend auf uns einfache Hobelmaschinenbenutzer herab

LG

Siegfried

Hallo

Sehr interessant und Gratulation zu diesem Projekt. Falls mal jemand genaue Platten braucht siehe hier https://www.haba.ch/online-shop/produkte/individuelle-zuschnitte/ Nur nicht erschrecken, das Zeug kostet.

Gruss brubu

Sehr interessant und Gratulation zu diesem Projekt. Falls mal jemand genaue Platten braucht siehe hier https://www.haba.ch/online-shop/produkte/individuelle-zuschnitte/ Nur nicht erschrecken, das Zeug kostet.

Gruss brubu

elmgi

in Memoriam † 23.03.2025

Auch wenn man das Eine oder Andere an Deinen Beschreibungen nur nachvollziehen man, wenn man das Original und die Abläufe vor sich sieht, so kann ich doch einigermaßen dem Geschilderten folgen.

Zumindest darf ich Dir auch ein bewundernswertes Durchhaltevermögen attestieren und, so sieht es im Moment aus, auch ein glückliches Erreichen gesetzter Ziele!

Jetzt bin ich aber auch schon auf die nachfolgenden Holzprojekte gespannt!

Zumindest darf ich Dir auch ein bewundernswertes Durchhaltevermögen attestieren und, so sieht es im Moment aus, auch ein glückliches Erreichen gesetzter Ziele!

Jetzt bin ich aber auch schon auf die nachfolgenden Holzprojekte gespannt!

Batucada

ww-robinie

Moin @all

ich hatte, um schöne Bilder zu machen, auch extra die Werkstatt ausgefegt. Die lieben und netten Kommentare wollen schließlich auch verdient werden. Irgendwie war diese Reinigungsaktion aber auch so etwas wie die Ankündigung eines Abschlusses. Das lag sicher auch daran, dass bis zu diesem Wochenende die Hobelmaschine auf Böcken stand, so gute 30 cm höher als normal, so ließen sich die Arbeiten, die unterhalb des Tischniveaus gemacht werden mussten, wesentlich leichter ausführen.

Ja mein lieber @Holzgeselle , die Idee mit dem verstellbaren Anschlag werte ich für mich als ein dickes Plus. Hinter dieser Idee stecken zwei Aspekte. Einer davon ist rein materieller Natur, weil sich so ein Satz an Hobelmessern länger ausnutzen lässt. Der andere Aspekt bezieht sich auf die Sicherheit, ich hab' zwar den exemplarischen Messerschutz noch nicht realisiert, weil dazu immer noch die konstruktive Idee fehlt, das stimmt auch nicht ganz, denn es fehlt nur noch der konstruktive Teil an der eleganten Lösung.

Vielen Dank für den Link von @brubu , im Angebot des Lieferanten stehen wirklich tolle Sachen, aber die kommen für meinen Zweck nicht in Frage. Der Laden bietet im Stahlsegment entweder Edelstahl oder Breitband/Warmband an. Ja, und außerdem ist die Schweiz außerhalb meiner Reichweite.

Vielen Dank auch für Dein Attest, lieber @elmgi , Du kannst ja für solche Notfälle auf ein Depot mit Wundermitteln zugreifen. Es ist aber nicht so, dass ich die Tagesspanne gänzlich in der Werkstatt verbringe, meine bessere Hälfte mahnt gelegentlich auch noch ihre Rechte an und gerade deswegen muss meine Hobelmaschine langsam Früchte tragen. Ich hoffe sie (die bessere Hälfte) mit dem schon lange überfälligen Badezimmerprojekt auf Dauer gnädig stimmen zu können. Die Bohlen dafür liegen schon seit über einem Jahr in meiner Werkstatt. Meine Maschinen sind alle im besten Zustand, besonders meine Bandsäge, die habe ich in den letzten Tagen so richtig lieben gelernt. Jetzt muss nur noch die Hobelmaschine das Tüpfelchen auf dem i bekommen, dann kann's losgehen.

Batucada

ich hatte, um schöne Bilder zu machen, auch extra die Werkstatt ausgefegt. Die lieben und netten Kommentare wollen schließlich auch verdient werden. Irgendwie war diese Reinigungsaktion aber auch so etwas wie die Ankündigung eines Abschlusses. Das lag sicher auch daran, dass bis zu diesem Wochenende die Hobelmaschine auf Böcken stand, so gute 30 cm höher als normal, so ließen sich die Arbeiten, die unterhalb des Tischniveaus gemacht werden mussten, wesentlich leichter ausführen.

Ja mein lieber @Holzgeselle , die Idee mit dem verstellbaren Anschlag werte ich für mich als ein dickes Plus. Hinter dieser Idee stecken zwei Aspekte. Einer davon ist rein materieller Natur, weil sich so ein Satz an Hobelmessern länger ausnutzen lässt. Der andere Aspekt bezieht sich auf die Sicherheit, ich hab' zwar den exemplarischen Messerschutz noch nicht realisiert, weil dazu immer noch die konstruktive Idee fehlt, das stimmt auch nicht ganz, denn es fehlt nur noch der konstruktive Teil an der eleganten Lösung.

Vielen Dank für den Link von @brubu , im Angebot des Lieferanten stehen wirklich tolle Sachen, aber die kommen für meinen Zweck nicht in Frage. Der Laden bietet im Stahlsegment entweder Edelstahl oder Breitband/Warmband an. Ja, und außerdem ist die Schweiz außerhalb meiner Reichweite.

Vielen Dank auch für Dein Attest, lieber @elmgi , Du kannst ja für solche Notfälle auf ein Depot mit Wundermitteln zugreifen. Es ist aber nicht so, dass ich die Tagesspanne gänzlich in der Werkstatt verbringe, meine bessere Hälfte mahnt gelegentlich auch noch ihre Rechte an und gerade deswegen muss meine Hobelmaschine langsam Früchte tragen. Ich hoffe sie (die bessere Hälfte) mit dem schon lange überfälligen Badezimmerprojekt auf Dauer gnädig stimmen zu können. Die Bohlen dafür liegen schon seit über einem Jahr in meiner Werkstatt. Meine Maschinen sind alle im besten Zustand, besonders meine Bandsäge, die habe ich in den letzten Tagen so richtig lieben gelernt. Jetzt muss nur noch die Hobelmaschine das Tüpfelchen auf dem i bekommen, dann kann's losgehen.

Batucada

Batucada

ww-robinie

Zwischenmeldung, ich leg' mich schließlich nicht auf die faule Haut

Gleich kann ich mein erstes Stahlblech in Empfang nehmen.

Und ich hab' auch einen Lieferanten gefunden, der mir das 3M-Hochleistungsklebeband liefert, und prompt bestellt.

Somit steht dem Termin für die Fertigstellung der grundsätzlichen Gebrauchsfähigkeit der Dickte noch in dieser Woche nichts mehr im Wege

Batucada

Gleich kann ich mein erstes Stahlblech in Empfang nehmen.

Und ich hab' auch einen Lieferanten gefunden, der mir das 3M-Hochleistungsklebeband liefert, und prompt bestellt.

Somit steht dem Termin für die Fertigstellung der grundsätzlichen Gebrauchsfähigkeit der Dickte noch in dieser Woche nichts mehr im Wege

Batucada

Batucada

ww-robinie

Ich konnte es einfach nicht lassen. Ich hab's dann auch gleich probieren müssen. Das Dickenhobeln auf der Metallsohle. Ich wollt's nämlich wissen. Und jetzt tauchen neue Fragen auf. Aber nun der Reihe nach.

Im Nachbarort hatte ich einen Metallbaubetrieb gefunden, der meinen Bedarf decken konnte. Das Blech, sauber geschnitten und vorzüglich plan, lag dann so einladend auf dem Dickentisch, fast lose, nur am jeweiligen Ende des Dickentisches mit Schraubzwingen befestigt. Wenn das keine Einladung ist, mal ein Stück durch die Dickte zu schieben?

Ich hab' schließlich mal ganz zaghaft mit 1 mm Spanabnahme angefangen. Saugeil. Mit 2 mm Spanabnahme war es immer noch saugeil. Dann wurde ich übermütig: 3 mm Spanabnahme - nicht vergessen, das ist eine Hobbymaschine. Jedoch die 3 mm liefen nicht mehr ohne Probleme. Aber ich hatte eine neue Erkennntis, die dann gleich in eine Verbesserungen mündete. Ich hatte dem federbelasteten Kettenspanner einen etwas zu üppig bemessenen Spielraum spendiert, eine Schraube als Anschlag beendete das freie Spiel des Kettenspanners. Die nächste Spanabnahme mit 3 mm ging dann ganz ohne Murren.

Wohlbemerkt, das aufgelegte Belch war nur mit 2 Schraubzwingen fixiert. Ich hatte zuvor die Planlage des Dickentisches - ohne Blechauflage - kontrolliert, auch mit der Blechauflage gab es nichts zu meckern. In den letzten Tagen hatte mich die Frage genervt, ob das Verkleben des Bleches mit Epoxy eine gute Lösung wäre. Dem gegenüber stand die Verklebung mit einem 3M-Hochleistungsklebeband VHB 4930 zur Debatte. Jetzt martert mich die Frage, ob ich überhaupt noch verkleben soll?

Batucada

Im Nachbarort hatte ich einen Metallbaubetrieb gefunden, der meinen Bedarf decken konnte. Das Blech, sauber geschnitten und vorzüglich plan, lag dann so einladend auf dem Dickentisch, fast lose, nur am jeweiligen Ende des Dickentisches mit Schraubzwingen befestigt. Wenn das keine Einladung ist, mal ein Stück durch die Dickte zu schieben?

Ich hab' schließlich mal ganz zaghaft mit 1 mm Spanabnahme angefangen. Saugeil. Mit 2 mm Spanabnahme war es immer noch saugeil. Dann wurde ich übermütig: 3 mm Spanabnahme - nicht vergessen, das ist eine Hobbymaschine. Jedoch die 3 mm liefen nicht mehr ohne Probleme. Aber ich hatte eine neue Erkennntis, die dann gleich in eine Verbesserungen mündete. Ich hatte dem federbelasteten Kettenspanner einen etwas zu üppig bemessenen Spielraum spendiert, eine Schraube als Anschlag beendete das freie Spiel des Kettenspanners. Die nächste Spanabnahme mit 3 mm ging dann ganz ohne Murren.

Wohlbemerkt, das aufgelegte Belch war nur mit 2 Schraubzwingen fixiert. Ich hatte zuvor die Planlage des Dickentisches - ohne Blechauflage - kontrolliert, auch mit der Blechauflage gab es nichts zu meckern. In den letzten Tagen hatte mich die Frage genervt, ob das Verkleben des Bleches mit Epoxy eine gute Lösung wäre. Dem gegenüber stand die Verklebung mit einem 3M-Hochleistungsklebeband VHB 4930 zur Debatte. Jetzt martert mich die Frage, ob ich überhaupt noch verkleben soll?

Batucada

elmgi

in Memoriam † 23.03.2025

Jetzt martert mich die Frage, ob ich überhaupt noch verkleben soll?

Vorweg: Wenn das das einzige Problem ist, das Dich "martert", dann geht´s Dir eigentlich saugut!

Zum Dickenhobel. Im Normalfall wirst Du das Blech durch reine Hobelarbeiten ja nicht abnutzen, d.h. das Blech aufzubringen wäre eine einmalige Geschichte. Da gäbe es für mich nichts mehr zu überlegen.

Auch wenn mein Dickenhobel mehr als 3 mm pro Durchlauf abnehmen könnte, nutze ich diese Variante eigentlich so gut wie nie. Du kannst ja ruhig mehrfach mit 2mm Abnahme arbeiten, wenn dies den Gegebenheiten Deiner Maschine eher entspricht.

Kannst Du zwischen 2 bzw. 3 mm Abnahme einen qualitativen Unterschied im Hobelbild feststellen?

Batucada

ww-robinie

Saugut, das trifft den Nagel echt auf den Kopf. Denn ich hatte nicht mit dem Ergebnis gerechnet. Hätte ich damit gerechnet, dann hätte ich heute nicht auch noch das Hochleistungsklebeband von 3M bestellt. Den Gegenwert könnte man vllt in Magnum umrechen, mit der Menge könnte man... gaaaanz lange auskommenVorweg: Wenn das das einzige Problem ist, das Dich "martert", dann geht´s Dir eigentlich saugut!

Das mit der Spanabnahme von 3 mm war auch so eine Entscheidung aus der Laune heraus, ich wollt's halt mal probieren. Wahrscheinlich werde ich diese Spanabnahme nie wieder einstellen.

Morgen werde ich bei dem Blech die Kanten anfasen, polieren und danach mit 4 Senkschrauben im Außenbereich befestigen, das funktioniert so gut, da mach' ich mir keine weiteren Gedanken.

Batucada

Ich wuerde das Blech flaechig verkleben, dann wirkt es nochmal stabilisierend fuer das Multiplex drunter, wie ein Sandwichbauteil.

Was die Spanabnahme angeht, mehr als 3mm mache ich auch fast nie, obwohl die Maschine wohl 10mm oder so kann.

Den schnellen Vorschub nutze ich lieber, weil auch die Spaene besser abgesaugt werden wenn sie duenner sind.

Was die Spanabnahme angeht, mehr als 3mm mache ich auch fast nie, obwohl die Maschine wohl 10mm oder so kann.

Den schnellen Vorschub nutze ich lieber, weil auch die Spaene besser abgesaugt werden wenn sie duenner sind.

Batucada

ww-robinie

und wieder mal ein Stückchen näher ans Ziel gerückt

So bewegten mich in den letzten Tagen immer wieder die gleichen Gedanken

Für einen Antrieb mit 70 Watt war der Klemmkasten eigentlich hübsch und klein, aber für meine Bedürfnisse immer noch zu riesig. Und auch der zur Bauform passende B3-Motorfuß lag im Bereich der Norm. Aber diese Ausstattungen waren anscheinend beide miteinander so verabredet, mir einen Strich durch mein Vorhaben machen zu wollen. Ein Klemmkasten muss immer zugänglich sein, wenn ich dies einhalten wollte, dann war der B3-Motorfuß an der falschen Stelle. Und so drehte sich alles mi Kreis, ohne auch der Lösung einen Schritt näher zu kommen. Gestern am frühen Morgen hatte ich endlich die zündende Idee.

Die Idee kam mir beim Anblick eines Schneckenradsatzes, der seit gut 1 Jahr bei mir auf dem Schreibtisch lag. Die Drehzahl des Motors hätte ich ohnehin reduzieren müssen, so i=3:1 wäre das angepeilte Verhältnis gewesen. Der Schneckenradsatz auf meinem Schreibtisch hatte i=7:1, das wäre etwas übers Ziel hinausgeschossen - aber (!!!), da der Motor bereits zum Anschluss an einen Frequenzumformer vorgesehen war, kann man den Motor auch etwas schneller als mit Nennfrequenz drehen lassen. Das war aber nur ein Teil des Geistesblitzes, bei den bisherigen Überlegung bot sich nur der waagerecht liegende Einbau des Motor an, bei der Verwendung des Schneckenradsatzes konnte der Motor senkrecht stehend eingeplant werden. Das alleine war der Auftrieb, auf den ich so lange gewartet hatte. Und wo ich schon mal dabei war, habe ich sogleich auch noch den B3-Motorfuß vom Gehäuse abgetrennt.

Bei einem neuen Motor hätte ich es vielleicht nicht getan, aber da ich den Motor gebraucht erstanden hatte, habe ich ihn an meine Bedürfnisse eben angepasst. Dem Motor hat's nicht geschadet und ich habe ein perfektes Ensemble. Der Bildausschnitt (rechts oben) zeigt die ursprüngliche Projektierung des Kurbeltriebs, die Kurbelachse ist jetzt 20 mm weiter nach links und 12 mm weiter nach oben gerückt, die hatte keinen Einfluss auf die Länge des Zahnriemens. Diese Aktion war der zweite Befreiungsschlag aus einer vertrackten Situation, damit nicht durch den Einbau des neuen Motors ohne dessen Anpassung die Belüftung des Hobelantriebes gefährdet werden würde.

Das Schneckenrad konnte so bequem auf der Achse des Kurbeltriebs positioniert werden. Die aufgesteckte Kurbel wurde durch ein aufgestecktes Handrad ersetzt. 1/4 Umdrehung des Handrades entspricht einer Dickenänderung von 1/10 mm. Die Verwendung des Handrades funktioniert deswegen, weil der Schneckenradsatz nicht selbsthemmend ist. Übrigens, der Einbau des Schneckenradsatzes ist unproblematisch, da er sich unkompliziert vermessen lässt.

Die Handkurbel hat jetzt einen Ehrenplatz und ist sozusagen eine Notfallkurbel.

Tja, die Stahlblechauflage. Sollte sie verklebt werden? Und wenn ja, wie und/oder womit? Das waren Fragen, die mich in der Vergangenheit bewegt haben. Mittlerweile sehe ich das gelassen. Zunächst liegt die Stahlblechauflage durch 4 Schrauben gesichert auf dem Dickentisch. Das ist nicht zu wenig, da auch noch eine seitliche Sicherung im Bereich der Maschine wirksam ist. Daher setze ich auf Erfahrungen, die ich in naher Zukunft bald machen werde. Die Kanten der Stahlblechauflage wurden geschliffen, womit die durch scharfe Schnittkanten hervorgerufene Verletzungsgefahr dauerhaft beseitigt ist. Und die Ecken habe ich auch noch entschärft, so schnell kann man sich also keine 5 in die Arbeitshose reißen.

Die elektromotorische Dickenverstellung wird mittels eines Frequenzumrichter kontrolliert. Die Funktion des Frequenzumrichters kann durch ein Sichtfenster beobachtet werden. Aktuell habe ich als Parameter die Ausgabefrequenz gewählt, sobald der Antrieb läuft, wird im Display eben dieser Wert angezeigt. Die Frequenzvorgabe erfolgt mittels eines Potentiometers, das habe ich so wie bei den bereits vorhandenen Umrichtersteuerungen eingerichtet, ob das so bleiben wird, ist aber eh fraglich. Bei den Tests, die ich heute durchgeführt habe, hat sich gezeigt, dass die Potentiometerlösung nicht komfortabel ist. Eine Klärung habe ich aber vertagt, bis ich mich für eine Messeinrichtung entschieden habe.

Bei 25 Hz als eingestellte minimale Ausgabefrequenz beträgt die Verstellgeschwindigkeit 0,657 mm/s, im Tippbetrieb sind Schritte von 1/10 mm gut zu realisieren.

Bei 85 Hz als eingestellte maximale Ausgabefrequenz beträgt die Verstellgeschwindigkeit 2,234 mm/s. Größere Dickenverstellungen lassen sich demnach in annehmbarer Zeit realisieren. Höhere Ausgabefrequenzen bis zu 100 Hz sollten zwar möglich sein, lassen sich aber offenbar aufgrund der Lastverhältnisse nicht realisieren.

Und zum vorläufigen Abschluss ein paar Bilder

Was steht noch auf der ToDoliste Wunschliste

Fortsetzung? Später vielleicht, wenn sich was ereignet

Vielen Dank fürs Lesen.

Batucada

So bewegten mich in den letzten Tagen immer wieder die gleichen Gedanken

- Einbau von Zahnrädern, um evtl. eine mechanisch-digitale Ziffernanzeige installieren zu können,

- den Kurbeltrieb umbauen, damit der Einbau der zuvor genannten Zahnräder stattfinden kann,

- und dann noch der Einbau des Antriebes für die Dickenverstellung.

Für einen Antrieb mit 70 Watt war der Klemmkasten eigentlich hübsch und klein, aber für meine Bedürfnisse immer noch zu riesig. Und auch der zur Bauform passende B3-Motorfuß lag im Bereich der Norm. Aber diese Ausstattungen waren anscheinend beide miteinander so verabredet, mir einen Strich durch mein Vorhaben machen zu wollen. Ein Klemmkasten muss immer zugänglich sein, wenn ich dies einhalten wollte, dann war der B3-Motorfuß an der falschen Stelle. Und so drehte sich alles mi Kreis, ohne auch der Lösung einen Schritt näher zu kommen. Gestern am frühen Morgen hatte ich endlich die zündende Idee.

Die Idee kam mir beim Anblick eines Schneckenradsatzes, der seit gut 1 Jahr bei mir auf dem Schreibtisch lag. Die Drehzahl des Motors hätte ich ohnehin reduzieren müssen, so i=3:1 wäre das angepeilte Verhältnis gewesen. Der Schneckenradsatz auf meinem Schreibtisch hatte i=7:1, das wäre etwas übers Ziel hinausgeschossen - aber (!!!), da der Motor bereits zum Anschluss an einen Frequenzumformer vorgesehen war, kann man den Motor auch etwas schneller als mit Nennfrequenz drehen lassen. Das war aber nur ein Teil des Geistesblitzes, bei den bisherigen Überlegung bot sich nur der waagerecht liegende Einbau des Motor an, bei der Verwendung des Schneckenradsatzes konnte der Motor senkrecht stehend eingeplant werden. Das alleine war der Auftrieb, auf den ich so lange gewartet hatte. Und wo ich schon mal dabei war, habe ich sogleich auch noch den B3-Motorfuß vom Gehäuse abgetrennt.

Bei einem neuen Motor hätte ich es vielleicht nicht getan, aber da ich den Motor gebraucht erstanden hatte, habe ich ihn an meine Bedürfnisse eben angepasst. Dem Motor hat's nicht geschadet und ich habe ein perfektes Ensemble. Der Bildausschnitt (rechts oben) zeigt die ursprüngliche Projektierung des Kurbeltriebs, die Kurbelachse ist jetzt 20 mm weiter nach links und 12 mm weiter nach oben gerückt, die hatte keinen Einfluss auf die Länge des Zahnriemens. Diese Aktion war der zweite Befreiungsschlag aus einer vertrackten Situation, damit nicht durch den Einbau des neuen Motors ohne dessen Anpassung die Belüftung des Hobelantriebes gefährdet werden würde.

Das Schneckenrad konnte so bequem auf der Achse des Kurbeltriebs positioniert werden. Die aufgesteckte Kurbel wurde durch ein aufgestecktes Handrad ersetzt. 1/4 Umdrehung des Handrades entspricht einer Dickenänderung von 1/10 mm. Die Verwendung des Handrades funktioniert deswegen, weil der Schneckenradsatz nicht selbsthemmend ist. Übrigens, der Einbau des Schneckenradsatzes ist unproblematisch, da er sich unkompliziert vermessen lässt.

Die Handkurbel hat jetzt einen Ehrenplatz und ist sozusagen eine Notfallkurbel.

Tja, die Stahlblechauflage. Sollte sie verklebt werden? Und wenn ja, wie und/oder womit? Das waren Fragen, die mich in der Vergangenheit bewegt haben. Mittlerweile sehe ich das gelassen. Zunächst liegt die Stahlblechauflage durch 4 Schrauben gesichert auf dem Dickentisch. Das ist nicht zu wenig, da auch noch eine seitliche Sicherung im Bereich der Maschine wirksam ist. Daher setze ich auf Erfahrungen, die ich in naher Zukunft bald machen werde. Die Kanten der Stahlblechauflage wurden geschliffen, womit die durch scharfe Schnittkanten hervorgerufene Verletzungsgefahr dauerhaft beseitigt ist. Und die Ecken habe ich auch noch entschärft, so schnell kann man sich also keine 5 in die Arbeitshose reißen.

Die elektromotorische Dickenverstellung wird mittels eines Frequenzumrichter kontrolliert. Die Funktion des Frequenzumrichters kann durch ein Sichtfenster beobachtet werden. Aktuell habe ich als Parameter die Ausgabefrequenz gewählt, sobald der Antrieb läuft, wird im Display eben dieser Wert angezeigt. Die Frequenzvorgabe erfolgt mittels eines Potentiometers, das habe ich so wie bei den bereits vorhandenen Umrichtersteuerungen eingerichtet, ob das so bleiben wird, ist aber eh fraglich. Bei den Tests, die ich heute durchgeführt habe, hat sich gezeigt, dass die Potentiometerlösung nicht komfortabel ist. Eine Klärung habe ich aber vertagt, bis ich mich für eine Messeinrichtung entschieden habe.

Bei 25 Hz als eingestellte minimale Ausgabefrequenz beträgt die Verstellgeschwindigkeit 0,657 mm/s, im Tippbetrieb sind Schritte von 1/10 mm gut zu realisieren.

Bei 85 Hz als eingestellte maximale Ausgabefrequenz beträgt die Verstellgeschwindigkeit 2,234 mm/s. Größere Dickenverstellungen lassen sich demnach in annehmbarer Zeit realisieren. Höhere Ausgabefrequenzen bis zu 100 Hz sollten zwar möglich sein, lassen sich aber offenbar aufgrund der Lastverhältnisse nicht realisieren.

Und zum vorläufigen Abschluss ein paar Bilder

Was steht noch auf der ToDoliste Wunschliste

- Messerschutz für die Abrichte,

- eine Ablagefläche, die auf die oberen Enden der Trapezgewindespindel aufgesetzt werden,

- eine Messeinrichtung für die Dickeneinstellung.

Fortsetzung? Später vielleicht, wenn sich was ereignet

Vielen Dank fürs Lesen.

Batucada

Mir fällt da nochwas ein was Du da machen solltest (wenn Du das nicht schon gemacht hast und ich das nur nicht sehe).

Der Dickentisch sollte auf beide Seiten eine Begrenzung haben so dass ein schräglaufendes Holz dir nicht die Mechanik zerstören kann.

Sollte ja bei dem feststehenden Tisch gut zu machen sein.

Der Dickentisch sollte auf beide Seiten eine Begrenzung haben so dass ein schräglaufendes Holz dir nicht die Mechanik zerstören kann.

Sollte ja bei dem feststehenden Tisch gut zu machen sein.

Holzgeselle

ww-ulme

Moin B...

wenn ich die Bilder so betrachte, denke ich, dass es so etwas nirgendwo sonst gibt.

Zuerst wollte ich Dir raten, ein Patent darauf zu beantragen. Aber - ich glaub, das baut Dir sowieso niemand nach!

Viel zu simpel

Das mit den Begrenzungen ist mir auch aufgefallen - Teluke ist früher aufgestanden!

Ansonsten: GENIAL

LG

Siegfried

wenn ich die Bilder so betrachte, denke ich, dass es so etwas nirgendwo sonst gibt.

Zuerst wollte ich Dir raten, ein Patent darauf zu beantragen. Aber - ich glaub, das baut Dir sowieso niemand nach!

Viel zu simpel

Das mit den Begrenzungen ist mir auch aufgefallen - Teluke ist früher aufgestanden!

Ansonsten: GENIAL

LG

Siegfried

Batucada

ww-robinie

@teluke

Ja du hast recht. Es gibt einen Bereich, wo schräglaufendes Holz ganz blöd wäre, nämlich dann, wenn es gegen die hinteren Trapezgewindespindeln laufen würde, da würde es sich verhaken. Generell ist aber die Mechanik im Bereich, der durch die 4 Trapezgewindespindeln gebildet wird, nicht gefährdet.

Batucada

Ja du hast recht. Es gibt einen Bereich, wo schräglaufendes Holz ganz blöd wäre, nämlich dann, wenn es gegen die hinteren Trapezgewindespindeln laufen würde, da würde es sich verhaken. Generell ist aber die Mechanik im Bereich, der durch die 4 Trapezgewindespindeln gebildet wird, nicht gefährdet.

Batucada

Sieht super aus! Ist es mit den Rollen standstabil genug, wenn man beim Abrichten mal etwas mehr schieben muss?

Kannst du die Abrichte auch absaugen?

Das stoert mich bei meiner alten ADH...die Spaene fallen nach unten durch, aber recht viel Staub wird rumgeschleudert, und irgendwann ist der Spaenehaufen so hoch auf dem Dickentisch, dass die Welle die Spaene wieder mit durchzieht.

Da deine Absaugung ja in der Mitte angeordnet ist, hat die Abrichte da auch eine "Haube" oder Trichter?

Hat bestimmt Spass gemacht das Projekt!

Kannst du die Abrichte auch absaugen?

Das stoert mich bei meiner alten ADH...die Spaene fallen nach unten durch, aber recht viel Staub wird rumgeschleudert, und irgendwann ist der Spaenehaufen so hoch auf dem Dickentisch, dass die Welle die Spaene wieder mit durchzieht.

Da deine Absaugung ja in der Mitte angeordnet ist, hat die Abrichte da auch eine "Haube" oder Trichter?

Hat bestimmt Spass gemacht das Projekt!

Mitglied 67188

Gäste

Also ich habe das zwar nicht mit allen Details verfolgt und nur hin und wieder hier einen Blick reingeworfen

(ist ja auch keine leichte Kost bei der man mal quer drüber liest)

Doch nun am Ende dieser Doku und ohne den allmählichen Fortschritt bzw. Veränderungen mitbekommen zu haben,

habe ich bei Bild 6288 mir gedacht,

wenn ich jetzt nicht wüßte was das sein soll,

hätte ich aufgrund des komplexen, futuristischen Aussehens auf eine Maschine getippt,

bei der man vorne einen Stamm reinschiebt und hinten eine Einbauküche rauskommt...

Wahnsinns Arbeit ...quasi sprachlos!

(ist ja auch keine leichte Kost bei der man mal quer drüber liest)

Doch nun am Ende dieser Doku und ohne den allmählichen Fortschritt bzw. Veränderungen mitbekommen zu haben,

habe ich bei Bild 6288 mir gedacht,

wenn ich jetzt nicht wüßte was das sein soll,

hätte ich aufgrund des komplexen, futuristischen Aussehens auf eine Maschine getippt,

bei der man vorne einen Stamm reinschiebt und hinten eine Einbauküche rauskommt...

Wahnsinns Arbeit ...quasi sprachlos!

Batucada

ww-robinie

Ich hab' beim Holz nicht mit Gewicht gespart. Es wird sich bald zeigen, ob es ausreichend ist, notfalls kann ich nachbessern, der Möglichkeiten gibt es viele. Die Rollen sind Blue-Wheels in ø100 mm und jede ist mit einer Feststellbremse ausgerüstet. Der Rollenbelag greift auf dem Steinboden zufriedenstellend, schon mit nur 2 gebremsten Rollen ist nichts mehr mit wegschieben.Sieht super aus! Ist es mit den Rollen standstabil genug, wenn man beim Abrichten mal etwas mehr schieben muss?

Siehe hierzu mein Beitrag #105. Und speziel für die Abrichte im Beitrag #19.Kannst du die Abrichte auch absaugen?

Ich sauge beide Maschinen ab, wahlweise.Das stoert mich bei meiner alten ADH...die Spaene fallen nach unten durch, aber recht viel Staub wird rumgeschleudert, und irgendwann ist der Spaenehaufen so hoch auf dem Dickentisch, dass die Welle die Spaene wieder mit durchzieht.

Da deine Absaugung ja in der Mitte angeordnet ist, hat die Abrichte da auch eine "Haube" oder Trichter?

Oh, es gab schon mal Momente, die waren nicht so lustig. Dafür gab es aber eine wesentlich größere Anzahl von Momenten, da lief der Sound der Maschine runter wie Öl. Erst gestern, als ich den Antrieb für die Dickenverstellung in Betrieb genommen habe. Das Maschinchen schnurrt dabei wie ein zufriedenes Kätzchen.Hat bestimmt Spass gemacht das Projekt!

Batucada

Batucada

ww-robinie

es ist zwar nur ein kleines Ereignis, aber immerhin....

Nein, kein Tischchen, sondern eine Ablage. Und die ist doch ganz praktisch. Darunter befindet sich nämlich ein Kreuz, mit dem die Trapezgewindespindeln auf Abstand und in Position gehalten werden. Das würden sie zwar auch jetzt schon, aber nur solange die Maschine fest mit dem Dickentisch verbunden ist. Beim Messerwechsel muss die Verbindung jedoch gelöst werden und dabei könnten die Trapezgewindespindeln ihre Position verlieren und das wäre nicht schön. Das Kreuz unter der Ablage verhindert das. Und damit man beim Messerwechsel die Ablage nicht freischaufeln muss, liegt die Ablage nur lose auf dem Kreuz. So einfach ist das. Tja, und wo ich schon mal dabei war, hab' ich auch noch mit der Positionsmessung des Dickenhobels befasst. Dafür habe ich dann mal einen Aufbau zur Probe gemacht.

In grauen Urzeiten hatte ich mal einen Anbaumessschieber plus dazugehöriger externer Anzeigeeinheit erworben. Das System sollte mal an meinem Frästisch seine Dienste tun. Doch irgendwie bin ich damit nicht glücklich geworden. Ich vermutete damals, dass die EMV (elektromagnetische Verträglichkeit) des Systems etwas zu sensibel für die Nähe eines kW-starken Fräsantriebs gewesen sei, ein Fräsantrieb mittels Universalmotor, der mit Kohlebürsten ein kräftiges Bürstenfeuer erzeugen konnte.

Das System verschwand in einem Regal, bis ich es in den letzten Tagen wieder ausgegraben hatte. Die Knopfzelle zur Versorgung des Messschiebers war natürlich ausgelutscht, das war aber kein wirklicher Hinderungsgrund um hernach mit der Nase auf etwas offensichtliches gestoßen zu werden, dass die ungenügende EMV wahrscheinlich der externen Anzeige hätte zugeschrieben werden müssen. Also stand ein Test an, den ich nun ausschließlich nur mit dem Messschieber machen wollte.

Der Anbau des Messschiebers gestaltete sich etwas aufwendiger, als ich es mir am Anfang vorgestellt hatte. Das liegt daran, dass solche inkrementalen Systeme zwar ein Null-Stellen in beliebiger Position des Schiebers zulassen, aber nicht die Voreinstellung eines beliebigen Wertes, das wäre nämlich die einfachste Methode, um den Messschieber zu kalibrieren. Ich habe mir daher eine umständliche, aber verlässliche Methode ausgedacht. Für die Ausführbarkeit der Methode müssen die mechanischen Bedingungen vorhanden sein:

Batucada

Nein, kein Tischchen, sondern eine Ablage. Und die ist doch ganz praktisch. Darunter befindet sich nämlich ein Kreuz, mit dem die Trapezgewindespindeln auf Abstand und in Position gehalten werden. Das würden sie zwar auch jetzt schon, aber nur solange die Maschine fest mit dem Dickentisch verbunden ist. Beim Messerwechsel muss die Verbindung jedoch gelöst werden und dabei könnten die Trapezgewindespindeln ihre Position verlieren und das wäre nicht schön. Das Kreuz unter der Ablage verhindert das. Und damit man beim Messerwechsel die Ablage nicht freischaufeln muss, liegt die Ablage nur lose auf dem Kreuz. So einfach ist das. Tja, und wo ich schon mal dabei war, hab' ich auch noch mit der Positionsmessung des Dickenhobels befasst. Dafür habe ich dann mal einen Aufbau zur Probe gemacht.

In grauen Urzeiten hatte ich mal einen Anbaumessschieber plus dazugehöriger externer Anzeigeeinheit erworben. Das System sollte mal an meinem Frästisch seine Dienste tun. Doch irgendwie bin ich damit nicht glücklich geworden. Ich vermutete damals, dass die EMV (elektromagnetische Verträglichkeit) des Systems etwas zu sensibel für die Nähe eines kW-starken Fräsantriebs gewesen sei, ein Fräsantrieb mittels Universalmotor, der mit Kohlebürsten ein kräftiges Bürstenfeuer erzeugen konnte.

Das System verschwand in einem Regal, bis ich es in den letzten Tagen wieder ausgegraben hatte. Die Knopfzelle zur Versorgung des Messschiebers war natürlich ausgelutscht, das war aber kein wirklicher Hinderungsgrund um hernach mit der Nase auf etwas offensichtliches gestoßen zu werden, dass die ungenügende EMV wahrscheinlich der externen Anzeige hätte zugeschrieben werden müssen. Also stand ein Test an, den ich nun ausschließlich nur mit dem Messschieber machen wollte.

Der Anbau des Messschiebers gestaltete sich etwas aufwendiger, als ich es mir am Anfang vorgestellt hatte. Das liegt daran, dass solche inkrementalen Systeme zwar ein Null-Stellen in beliebiger Position des Schiebers zulassen, aber nicht die Voreinstellung eines beliebigen Wertes, das wäre nämlich die einfachste Methode, um den Messschieber zu kalibrieren. Ich habe mir daher eine umständliche, aber verlässliche Methode ausgedacht. Für die Ausführbarkeit der Methode müssen die mechanischen Bedingungen vorhanden sein:

- Dazu wird der Messschieber selbst auf einem weiteren Schieber (Schieber-Basis) montiert, der mittels einer M4-Schraube relativ in seiner Position verändert werden kann.

- Die M4-Schraube hat eine reguläre Steigung von 0,7 mm, somit ist die Feinfühligkeit der Verstellung nach meinem Verständnis mehr als ausreichend. Der Totgang der Schraube wird durch eine Feder ausgeschlossen. Eine selbstständige Verstellung der Schraube wird durch eine selbsthemmende Sicherung verhindert.

- Der Verstellbereich muss nicht mehr als 3 mm betragen.

- Die Dickte wird in die unterste Position gefahren. Diese Position liegt bei mir knappe 2 mm über der Sohle des Dickentisches.

- Die Schieber-Basis wird über die M4-Schraube vorsichtig nach oben verstellt, bis sich die Schiebeeinheit mit der Anzeige auf dem Messschieber in mechanischer Null-Stellung befindet.

- Die Schiebeeinheit mit der Anzeige wird jetzt genullt. Bis zum nächsten Kalibrierabgleich darf die Null-Taste nicht mehr betätigt werden, sonst ist die aktuelle Kalibrierung verloren.

- Die Dickte wird in eine höheren Position von z.B. 20 mm gefahren, um danach ein Stück zu hobeln.

- Mit der M4-Schraube wird jetzt die Anzeige auf der Schiebeeinheit auf den mittels einer normalen Schieblehre gemessenen Wert des zuvor gehobelten Stückes getrimmt.

- Der Kalibierabgleich ist abgeschlossen.

- mechanisch, weswegen ich den Probeaufbau auch nur fast ausschließlich in Holz ausgeführt habe,

- und prozedural, weswegen ich darüber nachdenke, einen direkten inkrementalen Abgriff auf der Motorwelle zu realisieren.

Batucada

Zuletzt bearbeitet:

Batucada

ww-robinie

sägen und hobeln, dass die Heide wackelt...

Heute wollte ich es wissen. Dies ist zwar eher der Anfang eines neuen Projektes, aber im Hinblick darauf, dass das letzte Projekt überhaupt die Bedingungen geschaffen hat, das neue Projekt realisieren zu können, will ich das Erlebnis der ersten Verwendung noch am Ende der Projektbeschreibung anfügen.

Und klar, bevor es zum Hobeln geht, muss zunächst erst einmal gesägt werden. Meine Bandsäge befindet sich nach meiner persönlichen Ansicht in einem perfekten Zustand, dafür hatte ich schon am Anfang des Jahres gesorgt. Und heute hat sie das gemacht, was ich ihr abverlangt habe.

Gestartet habe ich mit dem Ablängen eines Stückes von 1,20 m von einer Kirschbaum-Bohle. Dieses Stück habe ich auf der Bandsäge besäumt und in 3 Stollen aufgeteilt, 2 mit gleicher Breite und einen schmäleren, den ich vorläufig erst einmal an die Seite gestellt habe. Die beiden anderen Stollen wurden abgerichtet, das war also der erste Teil der Übung und im zweiten Teil habe ich die Stollen durch die Dickte geschoben. Das war hobeln, wie Gott in Frankreich leben würde. Kein Hobelschlag, aber auch wirklich nicht eine Andeutung davon! Der nächste Schritt war das Auftrennen.

Für mein neues Projekt benötige ich dünne Streifen bei einer Dicke von knapp 2 mm. Für ein rationelles Arbeiten habe ich die Stollen abgerichtet und alle 4 Seiten gehobelt. Dadurch kann ich von jedem Stollen immer 2 Streifen abtrennen, die jeweils schon einen gehobelte Seite haben. Danach gegen die Stollen wieder über die Abrichte und anschließend durch die Dickte. Meine Hobelmaschine konnte also heute mit ihren Vorzügen glänzen: für den Ablauf "Sägen - Abrichten - Dicke hobeln" musste also keine Umrüstung eingeplant werden.

Die resultierende Dicke nach dem Auftrennen liegt bei 2,2 mm. Und da liegt der vorläufig fertige Packen von schönen Streifen, die nur noch kalibriert werden müssen. Mit dem Sägeergebnis (beim Auftrennen) bin ich überaus zufrieden, die Schnittgeschwindigkeit: 1900 m/min. Zur Verdeutlichung habe ich den Maßstab mit ins Bild einbezogen.

Und nach dem Kalibrieren (Dicke hobeln) sind die Streifen bereit zur weiteren Verwendung. Mit dem Kalibrieren habe ich die Dickte noch einmal gefordert, die Dickte hat das klaglos überstanden. Der Antriebsmotor ist dabei gerade mal handwarm geworden. Super ist auch die elektrische Dickeneinstellung, vor allem dann, wenn man sich nach der präzisen Anzeige richten kann.

Das Fazit der heutigen Aktion: Ich bin rund herum zufrieden. Das Sägen mit der höheren Schnittgeschwindigkeit ist auch super. Bei der Hobelmaschine habe ich noch nichts entdeckt, was ich evtl nachbessern müsste. Super ist vor allem die automatische Umstellung der Absaugung an der Hobelmaschine, kein Umstecken des Absaugeschlauches ist vonnöten. Auch die Absaugeleistung ist ok, bei der Abrichte können sich die Späne ohnehin nicht verkrümeln. Bei der Dickte sind eine handvoll Späne, die nicht in die Absaugung gelangen, aber immerhin noch zu verkraften.

Batucada

Heute wollte ich es wissen. Dies ist zwar eher der Anfang eines neuen Projektes, aber im Hinblick darauf, dass das letzte Projekt überhaupt die Bedingungen geschaffen hat, das neue Projekt realisieren zu können, will ich das Erlebnis der ersten Verwendung noch am Ende der Projektbeschreibung anfügen.

Und klar, bevor es zum Hobeln geht, muss zunächst erst einmal gesägt werden. Meine Bandsäge befindet sich nach meiner persönlichen Ansicht in einem perfekten Zustand, dafür hatte ich schon am Anfang des Jahres gesorgt. Und heute hat sie das gemacht, was ich ihr abverlangt habe.

Gestartet habe ich mit dem Ablängen eines Stückes von 1,20 m von einer Kirschbaum-Bohle. Dieses Stück habe ich auf der Bandsäge besäumt und in 3 Stollen aufgeteilt, 2 mit gleicher Breite und einen schmäleren, den ich vorläufig erst einmal an die Seite gestellt habe. Die beiden anderen Stollen wurden abgerichtet, das war also der erste Teil der Übung und im zweiten Teil habe ich die Stollen durch die Dickte geschoben. Das war hobeln, wie Gott in Frankreich leben würde. Kein Hobelschlag, aber auch wirklich nicht eine Andeutung davon! Der nächste Schritt war das Auftrennen.

Für mein neues Projekt benötige ich dünne Streifen bei einer Dicke von knapp 2 mm. Für ein rationelles Arbeiten habe ich die Stollen abgerichtet und alle 4 Seiten gehobelt. Dadurch kann ich von jedem Stollen immer 2 Streifen abtrennen, die jeweils schon einen gehobelte Seite haben. Danach gegen die Stollen wieder über die Abrichte und anschließend durch die Dickte. Meine Hobelmaschine konnte also heute mit ihren Vorzügen glänzen: für den Ablauf "Sägen - Abrichten - Dicke hobeln" musste also keine Umrüstung eingeplant werden.

Die resultierende Dicke nach dem Auftrennen liegt bei 2,2 mm. Und da liegt der vorläufig fertige Packen von schönen Streifen, die nur noch kalibriert werden müssen. Mit dem Sägeergebnis (beim Auftrennen) bin ich überaus zufrieden, die Schnittgeschwindigkeit: 1900 m/min. Zur Verdeutlichung habe ich den Maßstab mit ins Bild einbezogen.

Und nach dem Kalibrieren (Dicke hobeln) sind die Streifen bereit zur weiteren Verwendung. Mit dem Kalibrieren habe ich die Dickte noch einmal gefordert, die Dickte hat das klaglos überstanden. Der Antriebsmotor ist dabei gerade mal handwarm geworden. Super ist auch die elektrische Dickeneinstellung, vor allem dann, wenn man sich nach der präzisen Anzeige richten kann.

Das Fazit der heutigen Aktion: Ich bin rund herum zufrieden. Das Sägen mit der höheren Schnittgeschwindigkeit ist auch super. Bei der Hobelmaschine habe ich noch nichts entdeckt, was ich evtl nachbessern müsste. Super ist vor allem die automatische Umstellung der Absaugung an der Hobelmaschine, kein Umstecken des Absaugeschlauches ist vonnöten. Auch die Absaugeleistung ist ok, bei der Abrichte können sich die Späne ohnehin nicht verkrümeln. Bei der Dickte sind eine handvoll Späne, die nicht in die Absaugung gelangen, aber immerhin noch zu verkraften.

Batucada

Zuletzt bearbeitet:

elmgi

in Memoriam † 23.03.2025

Gratuliere zu Deinem überaus erfolgreichen Test. Da lacht das Herz des woodworkers und das Grinsen reicht von einem Ohrläppchen

bis zum anderen.

Wenn Du in diesem Zustand auf die Straße gehst wird man denken, dass Du zu lange am Auspuff gesnieft hast!

bis zum anderen.

Wenn Du in diesem Zustand auf die Straße gehst wird man denken, dass Du zu lange am Auspuff gesnieft hast!

Hondo6566

ww-robinie

Mach doch mal ein Video darüber wie dein ADH in Aktion ist. Würde mich sehr interessieren.