Panzerklau

ww-kastanie

Gut Holz an alle - oder so - und ein schönes neues Jahr 2024!

Seit einigen Monaten bin ich dabei, mir eine Holzwerkstatt einzurichten samt Maschinen. So habe ich zum Beispiel einen Abricht- und Dickenhobel Bernardo AD 260 mit Streifenhobelmessern. Und zum Dickenhobel generell habe ich folgende Frage:

Das Modell hat nur eine analoge Anzeige mittels recht grober Skala. Gibt es einen Trick, den Dickenhobel wiederholgenau auf meinetwegen 20 mm einstellen zu können?

Kurz zum Problem, welches hinter der Frage steckt:

Für eine Werkbank habe ich mir aus sägerauen, jeweils 2 Meter langen, 14 cm breiten und 24mm dicken Schalbrettern selbst eine große, plane Leimholzplatte hergestellt. Dazu habe ich zunächst ein paar dieser sägerauen Bretter auf 20mm Dicke abgerichtet, diese dann in 20-Zentimeter lange kleine Teilstücke zersägt und diese Teile danach wieder "wechselständig" verleimt (na ihr wisst, was ich meine: um Verzug zu vermeiden die Jahresringe immer abwechselnd gedreht). Und so hatte ich dann am Ende eine schöne plane Arbeitsplatte 4 Meter lang, 1 Meter breit. Dazu habe ich natürlich ingesamt 140 Teilstücke benötigt a 20cm Länge, 13 cm Breite und 2 cm Dicke.

Diese 140 Stück habe ich aber in zwei "Chargen" hergestellt mit dem Dickenhobel, also an einem Tag hab ich 80 gemacht, am anderen 60 und die Maschine dabei wieder verstellt gehabt (den Dickenhobel). Und beim Verleimen aller dieser Teilstücke mit dem Dominodübel ist dann "rausgekommen", daß eine Seite der Platte plan war (nämlich die, auf der ich die Dominomaschine angesetzt hatte), die Unterseite aber sprang wild "hoch und runter", denn die eine Charge der insgesamt 140 Teile war 20,00 mm dick, die andere hingegen 20,08mm. Diese zwei Teile am Ende verleimt haben keine plane Platte ergeben, zumindest auf einer Seite. Beheben konnte ich das Problem, indem ich mühsam die ganze Platte mit einem Planschleifer bearbeitete. Das Problem entstand aber ganz eindeutig im Vorfeld dadurch, daß es mir nicht gelungen war, an zwei unterschiedlichen Arbeitstagen die exakt gleiche Dicke wiederholgenau einzustellen.

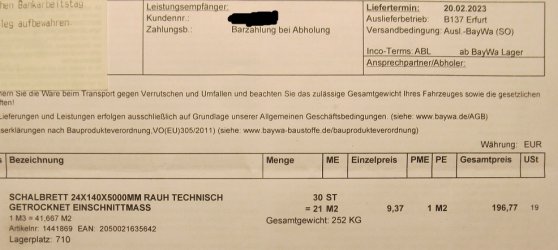

Nun bin ich für ein neues Projekt wieder dabei, Schalbretter abzurichten und diesmal sind es gleich 250 Meter Länge a 14 cm Breite. Auch aus diesen Brettern sollen zunächst 20cm lange, 13cm breite und circa 20mm dicke Teilstücke entstehen und aus diesen Teilstücken dann Leimholzplatten zum weiterverarbeiten.

Wie aber kann ich effektiv sicherstellen, daß ich immer genau die gleiche Dicke erreiche? Dabei geht es mir nicht darum, daß es nun genau 20mm sind - es geht mir vielmehr darum, daß wenn ich heute ein Brett auf Dicke xx abrichte, die Hobelmaschine zwecks anderen Arbeitsgang umbaue, ich morgen (oder nächsten Monat) ein zweites Brett auf genau die Dicke xx wie vom ersten Teil bringen kann. Mit der groben Analogskala gelingt mir das nicht?

Habt Ihr da eine Idee?

Seit einigen Monaten bin ich dabei, mir eine Holzwerkstatt einzurichten samt Maschinen. So habe ich zum Beispiel einen Abricht- und Dickenhobel Bernardo AD 260 mit Streifenhobelmessern. Und zum Dickenhobel generell habe ich folgende Frage:

Das Modell hat nur eine analoge Anzeige mittels recht grober Skala. Gibt es einen Trick, den Dickenhobel wiederholgenau auf meinetwegen 20 mm einstellen zu können?

Kurz zum Problem, welches hinter der Frage steckt:

Für eine Werkbank habe ich mir aus sägerauen, jeweils 2 Meter langen, 14 cm breiten und 24mm dicken Schalbrettern selbst eine große, plane Leimholzplatte hergestellt. Dazu habe ich zunächst ein paar dieser sägerauen Bretter auf 20mm Dicke abgerichtet, diese dann in 20-Zentimeter lange kleine Teilstücke zersägt und diese Teile danach wieder "wechselständig" verleimt (na ihr wisst, was ich meine: um Verzug zu vermeiden die Jahresringe immer abwechselnd gedreht). Und so hatte ich dann am Ende eine schöne plane Arbeitsplatte 4 Meter lang, 1 Meter breit. Dazu habe ich natürlich ingesamt 140 Teilstücke benötigt a 20cm Länge, 13 cm Breite und 2 cm Dicke.

Diese 140 Stück habe ich aber in zwei "Chargen" hergestellt mit dem Dickenhobel, also an einem Tag hab ich 80 gemacht, am anderen 60 und die Maschine dabei wieder verstellt gehabt (den Dickenhobel). Und beim Verleimen aller dieser Teilstücke mit dem Dominodübel ist dann "rausgekommen", daß eine Seite der Platte plan war (nämlich die, auf der ich die Dominomaschine angesetzt hatte), die Unterseite aber sprang wild "hoch und runter", denn die eine Charge der insgesamt 140 Teile war 20,00 mm dick, die andere hingegen 20,08mm. Diese zwei Teile am Ende verleimt haben keine plane Platte ergeben, zumindest auf einer Seite. Beheben konnte ich das Problem, indem ich mühsam die ganze Platte mit einem Planschleifer bearbeitete. Das Problem entstand aber ganz eindeutig im Vorfeld dadurch, daß es mir nicht gelungen war, an zwei unterschiedlichen Arbeitstagen die exakt gleiche Dicke wiederholgenau einzustellen.

Nun bin ich für ein neues Projekt wieder dabei, Schalbretter abzurichten und diesmal sind es gleich 250 Meter Länge a 14 cm Breite. Auch aus diesen Brettern sollen zunächst 20cm lange, 13cm breite und circa 20mm dicke Teilstücke entstehen und aus diesen Teilstücken dann Leimholzplatten zum weiterverarbeiten.

Wie aber kann ich effektiv sicherstellen, daß ich immer genau die gleiche Dicke erreiche? Dabei geht es mir nicht darum, daß es nun genau 20mm sind - es geht mir vielmehr darum, daß wenn ich heute ein Brett auf Dicke xx abrichte, die Hobelmaschine zwecks anderen Arbeitsgang umbaue, ich morgen (oder nächsten Monat) ein zweites Brett auf genau die Dicke xx wie vom ersten Teil bringen kann. Mit der groben Analogskala gelingt mir das nicht?

Habt Ihr da eine Idee?