Der Weg zur echten Formatkreissäge (3)

Auf dem Weg zum nächsten Meilenstein könnte ich mich mit 2 Bilder im Vorher-Nachher-Stil begnügen. Doch das zu tun, widerstrebt mir, weil mich die aktuellen Arbeitsschritte schließlich eine gehörige Anzahl von Stunden gekostet haben. In dieser Etappe wurde die Traverse, wie ich den Unterbau für den Formatschiebetisch nenne, umgerüstet. Mit den bisher verwendeten Gleitführungsschienen waren die Bedingungen für den Aufbau des Formatschiebetisches recht einfach zu erfüllen gewesen. Solange die Belastung der Schienen nahezu in der Senkrechten erfolgte, waren ausschließlich überschaubare Schiebekräfte aufzubringen, die ohne weiteres akzeptabel waren. Schwieriger wurde es, jedoch nicht ausschlaggebend für den aktuellen Umbau, wenn mit zunehmender Verwendung der Säge auch längere Teile gesägt wurden, die mit erheblichem Überstand über den Ausleger hinaus dann nur mit größeren Kräften zu bewältigen waren.

Also, wenn schon die rechte Kante des Schiebetisches näher ans Sägeblatt gebracht werden soll, so war auch die Lagerung des Schiebetisches ein paar Überlegungen wert. Doch das war leichter gesagt als getan. Damit, dass das bisherige Schienensystem aufgegeben wurde, mussten alle Führungseigenschaften, die bisher jeweils von NUR einer Schiene aufgebracht wurden, nun auf verschiedene Konstruktionselemente verteilt werden. Oder ich hätte eine Rollbahn mit einer Länge von über 4 Metern bauen müssen, die jetzige Rollbahn (Traverse) hat eine Länge von 2400 mm und diese Länge sollte auch beibehalten werden. Zu den Schienen für die Laufrollen sollten sich nun die Schienen für die Unterrollen hinzugesellen.

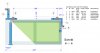

Das

Profil der Traverse mit der Sicht auf die neuen Führungsschienen. Die Niederhalter, Kombinationen aus einer Laufschiene (1) mit einem Distanzprofil (2) bzw. (5) und (6), nehmen die gesamte Länge der Traverse von 2400 mm ein. Ebenso die in den Schienenlagern (3) bzw. (4) eingelassenen Präzisionsstahlwellen aus Cf53. Die Stahlwellen sind gehärtet und geschliffen. Die Laufschienen (1) und (6) wurden aus blank gezogenen Stahlprofilen hergestellt, welche aufgrund des Herstellungsverfahrens mit minimalsten Toleranzen daherkommen. Wichtig ist dabei aber auch die Maßhaltigkeit der Distanz, gemessen von der Unterkante der Laufschiene zur Oberkante der Präzisionsstahlwelle, denn die bestimmt die Güte des Schiebetisches über den gesamten Schiebeweg. Und so beginnt der Kampf um Zehntel-Millimeter, den man am Schluss schließlich doch nicht gewinnen kann. Würde man den Kampf aber deswegen nicht führen wollen, so wäre das Ergebnis am Ende schlicht und ergreifend nicht brauchbar.

Durch Belastungen des Auslegertisches können bei der Befestigung des Niederhalters (aus (1)+(2) zusammen mit (3)) große Zugkräfte auftreten, die von der Traverse sicher übernommen werden müssen. Diese Zugkräfte werden durch Anker auf die Unterseite der Traverse sicher abgeleitet. Ähnliche Belastungsfälle müssen von der Unterkonstruktion abgefangen werden, wenn sich der Schiebetisch in der jeweiligen Endlage befindet, denn dann ragt etwa die Hälfte des Schiebetisches über die Traverse hinaus und wird nicht mehr unterstützt! Bei dem Niederhalter aus (4)+(5)+(6) war der Einsatz von durchgehenden Zugankern nicht möglich, stattdessen werden Ankerplatten seitlich in die senkrechte Außenwand der Traverse eingeschoben.

Die Profile (3) bzw. (4) werden nur als Lagerplatten ausgeführt und zwar 8 Stück auf jeder Länge. Die Zwischenräume werden mit Multiplex als preiswertere Variante aufgedoppelt. Die im Profilschema angedeutete Schräge gibt es nicht im gesamten Verlauf der Traverse, wie man im nachfolgenden Bild deutlich sehen kann. Die Schräge wird nur im Schwenkbereich des Antriebsblocks benötigt.

Das

Planfräsen für das neue Schienensystem. Obwohl die aus einer Torsionsbox bestehende Traverse zu dem früheren Zeitpunkt ihrer Entstehung möglichst präzise zusammengebaut wurde, wollte ich mir bei der Jagd nach den Zehntel-Millimetern nicht bereits bei diesem Arbeitsschritt eine Blöße geben. Außerdem wollte ich für das spätere Verleimen der Schienenlager saubere Untergründe schaffen. Zu diesem Zweck und Behufe wurden Gleitschienen seitlich an die Traverse montiert, bei der die Achsen der Gleitschienen eine imaginäre Ebene aufspannen sollten, die möglichst plan und parallel zur Oberfläche der Traverse liegen muss. Wobei das Hauptanliegen in der maximal erreichbaren Planheit der Fläche gelegen war. Die Montage und das Ausrichten der Gleitschienen ist eine stressfördernde Angelegenheit, die sich insgesamt über einen Tag hingezogen hat - das Ausführen der Fräsungen war dagegen in wenigen Minuten erledigt.

Die

Montage der Niederhalter. Die Teile des Niederhalters aus Aluminium - hier links im Bildausschnitt nur teilweise sichtbar - wurden vor dem Verkleben mit JOWAT 690 sorgfältig geschliffen und entfettet. Diese Bearbeitungsvorschrift galt auch für die Distanzprofile, die jetzt fest mit dem Korpus der Traverse verklebt sind - im Bild nicht sichtbar auf der abgewandten Seite der Traverse. Für die Strecken zwischen den Lagerplatten konnte ich vorbereitete Streifen aus Multiplex verwenden, die in der Vorbereitungszeit vor dem Zerlegen der Säge zugeschnitten worden sind. Überhaupt sind fast alle für den Umbau benötigten Teile zuvor angefertigt worden. Der hochstehende Niederhalter - in der Bildmitte diagonal - steht in diesem Arbeitsschritt zur Montage bereit, für die Durchführung fehlte aber noch die Herstellung der Zuganker.

Die

Zuganker für den rechten Niederhalter. Die Herstellung der Zuganker habe ich mir bis zum Schluss aufgehoben, die Gründe dafür sind zwischendurch entfallen, welche das waren, weiß ich aber auch nicht mehr. Ich hoffe, Ihr lasst das zu meiner Entschuldigung gelten

Wenn nicht, ist auch nicht schlimm. Aber nun musste ich ’ran. Das benötigte Rundaluminium (12 mm) hatte ich aber schon frühzeitig zusammen mit den anderen Materialien geordert. Ablängen und beiderseits Gewinde bohren. Die Bohrung in den Scheiben für schwere Spannhülsen nach DIN 7349 wurden mit Senkungen passend für die Senkschrauben mit Innensechskant versehen. Die Sicherung der Senkschrauben erfolgte mit Loctite, so dass man sich um diese Schrauben nicht mehr sorgen muss.

Das

Fräsen der Nuten für die Präzisionsstahlwellen war dann noch einmal eine besondere Herausforderung. Zum besseren Verständnis:

- - Auf den Präzisionsstahlwellen bewegen sich später die Laufrollen, welche die Last des Schiebetisches tragen.

- - An den Unterseiten der Niederhalter bewegen sich die Unterrollen des Schiebetisches, um ein Abheben des Schiebetisches zu verhindern.

- - Die Achsen beider Laufflächen - Präzisionsstahlwelle und dazugehöriger Niederhalter - MÜSSEN absolut parallel sein, wenigstens mit einer minimalsten Toleranz.

Die Parallelität der Präzisionsstahlwellen zueinander in der Horizontalen ist dabei von untergeordneter Bedeutung. Aus technischen Gründen hatte ich eine Gleitschiene zwischenzeitlich demontieren müssen, so dass eine erneute Montage und Justage notwendig gewesen ist. Das Ausrichten der Gleitschienen war wie bereits zuvor eine kleine Herausforderung, denn das war die letzte Instanz auf der im wahrsten Sinne des Wortes nichts schief laufen durfte. Auch dieses Mal war ich mit der Ausrichtung einen Tag lang beschäftigt. Die Gleitschiene auf der im Bild abgewandten Seite der Traverse MUSSTE absolut gerade ausgerichtet sein, d.h. in der vertikalen sowie auch in der horizontalen Ebene durfte kein Bogen messbar sein.

Vor dem Fräsen der Rillen war zunächst das Planen der Lagerflächen erforderlich, da die Lagerplatten aus Aluminium und Multiplex unterschiedliche Dicken hatten, die es zu egalisieren galt. Nach dem Planen war erst einmal eine Überprüfung angesagt, durch das Planen waren Referenzflächen im Hinblick auf die Parallelität der Laufflächen für die Unterrollen entstanden. Die Überprüfung ergab ein positives Ergebnis, so dass dem Fräsen der Rillen nichts mehr entgegen stand. Wichtig war nur noch, die Oberfräse auf dem Schlitten exakt auszurichten und zu FIXIEREN.

Kontrolle. Der Neigungssensor mit einer Auflösung von 0,1° ist eigentlich kein sonderlich gut geeignetes Gerät für diesen Zweck. Aber die Möglichkeit, die Grundneigung aus der Messung heraus zu rechnen, ist dennoch eine komfortable Angelegenheit. Bleibt noch der Nachteil mit der eigentlich zu geringen Auflösung. Den kann man mit einem Trick umgehen. Bei einer Basis von 194 mm ergibt sich bei einer Neigung von 0,1° eine Abweichung von maximal 0,34 mm, was bei einer Lage um Null herum eine Abweichung von ±0,17 mm bedeutet. Testet man die Tendenzanzeige des Sensors mit Hilfe einer Fühlerlehre noch aus, so kann man die Abweichung noch auf weit weniger als die Hälfte reduzieren, was absolut 0,1 mm entspricht. Das eben noch als Nachtrag im Kampf um Zehntel-Millimeter.

So ruht nun

die fast fertige Traverse mit den eingeklebten Präzisionsstahlwellen übers Wochenende. 72 Stunden benötigt der Kleber, bis er seine volle Endfestigkeit erreicht hat. Ein Vorteil dieses Klebers ist seine dauerhafte Elastizität, da stoßartige Belastungen nicht zum Bruch der Klebeflächen führen. Die Klebemengen wurden exakt berechnet und mittels einer Briefwaage abgefüllt. Das erleichtert auch die gleichmäßige Verteilung des Klebstoffes in der Rille. Die Offenzeit von 30 Minuten ist ausreichend, so dass man bei entsprechend sorgfältiger Vorbereitung nicht in Hektik verfallen muss.

Das war's erst einmal mit den gröberen Arbeiten an der Traverse, wenn man mal von den Verschönerungsarbeiten wie Spachteln, Schleifen und Lackieren absieht. Der hochstehende Niederhalter wir erst später wieder montiert.

Rechts im Bild lauert schon der Doppelrollwagen.

.