Kann man den teuren Fräser nicht nach so viel Löchern und dem harten Matierial in die Tonne kloppen?

Ist er immer ins Vollmaterial eingetaucht, ohne vorbohren?

Bei 30mm tiefen Bohrungen hat er ganzschön zu tun, ist das nicht auch qualerei für die Maschine?

Wie hast Du die LR-Schiene angelegt, gibt es hier nicht schnell Wackler oder Verschiebungen bzw Ungenauigkeiten?

Sehen die Löcher nicht auf dem letzten Stück arg verbrannt an den Rändern aus?

Ob das jetzt der Weisheit letzter Schluss war bezweifle ich selber.

Aber es war für mich der vermutlich beste Kompromiss aus Auswand, Zeit und Präzision.

Der Fräser (so ein sündhaft teures 40€ Teil von FESTOOL) hat zuvor schon einigen Meter MPX und Massivholz zerspant. Ich hatte ihn ehrlichgesagt bereits vor Arbeitsbeginn innerlich abgeschrieben. Dem war allerdings nicht so! Der kann sich durchaus noch sehen lassen! Ich habe allerdings auch immer schön langsam und Schrittweise gearbeitet damit das gute Stück nicht zu heiß wird. Aufgrund dieser Vorsichtigen Arbeitsweise hat das auch die kleine OF1010 ohne großes Gejaule souverän gemeistert.

Ich habe damals lange mit mir gerungen ob ich mir diesen 40€ Fräser kaufen soll und ich habe fast so lange mit mir gerungen ob ich den jetzt rund 40x in diese Siebdruckplatte quälen soll - im Nachhinein steht für mich zumindest fest dass so ein Fräser sein Geld wert ist. Man braucht ja beim besten Willen nicht jeden Firlefanz Fräser in der Qualität kaufen, aber ein 20mm Nutfräser ist doch etwas dass man häufiger brauchen kann.

Er ist immer ins Vollmaterial, auf die - sehr gute - Idee mit dem "vorbohren" bin ich nicht gekommen. jetzt wo du es sagst würde ich das nächstes Mal sicher anders machen, z.B. mit einem kleinen Beschlagbohrer oder einem kleinen Spiralnutfräser. Grundsätzlich geht das nach meiner kürzlichen Erfahrung aber auch direkt wenn man Maschine und Fräser nicht in den Hitzetod quält...

Die filigrane und Ausrichtung der Schiene war sicher einer der Hauptgründe die den Fräser vor dem Hitzetod bewahrt haben...

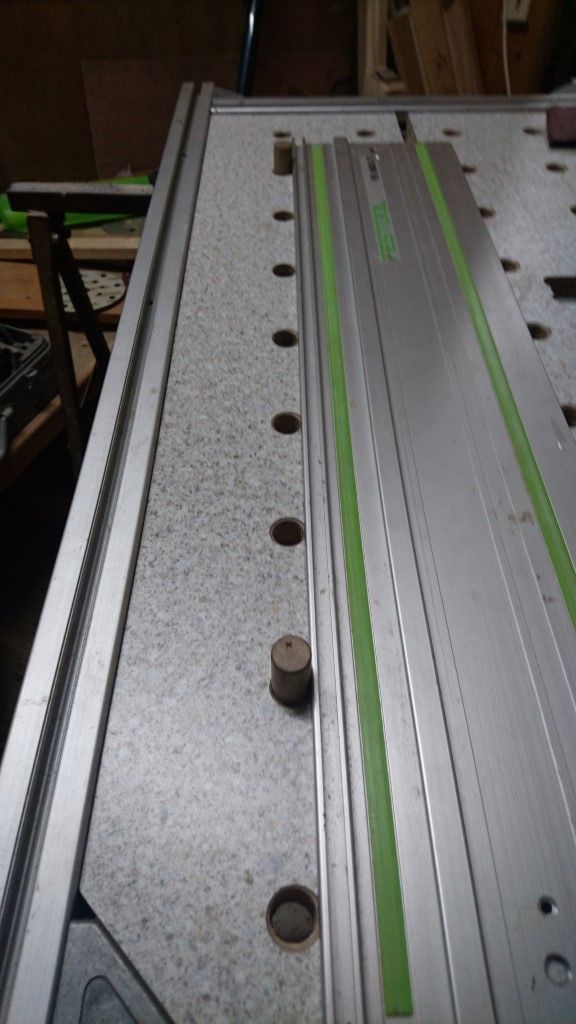

Ich habe zwei Schienen verbunden, diese so ausgerichtet das sie sauber fluchten.

Diese "lange" Schiene habe ich dann parallel zur langen Seite ausgerichtet.

Aussen habe ich mit diesen Anschlagklötzen vom LR32 angeschalgen (Platte ist 90°)

Dann habe ich die vorderer Reihe "gebohrt".

Danach habe ich eine Schiene 90° Versetzt entlang der kurzen Seite ausgerichtet.

Dabei hatte ich das untere Loch als Referenz, die Schiene wurde so lange jusitert bis sich die montierte Fräse bzw. ihr Fräser im untersten (bereist vorhandenen) Loch ohne Kraftaufwand drehen lies. Dann habe ich die Reihe an der kurzen Seite gemacht. Danach eine lange Reihe nach der anderen...

Die Schienen habe ich mit Zwingen licht fixiert, nach der feinjustage mit dem Schonhammer habe ich die Zwingen festgezogen.

Die Löcher sind praktisch alle schwarz, das wird sich wohl nicht vermeiden lassen wenn der Fräser beim mehrfachem langen eintauchen an den Wänden der Löcher reibt. Letztendlich ein Indikator für die Präzision - hätte da was gewackelt, dann wären die Wände zumindes partitiell nicht so schon schwarz.

Ich glaube auch durch mein mit komplexer Mathematik errechnetes Verhältnis von Drehzahl, Eintauchzyklen und exakt dosiertem manuellem Vorschub in den Löchern den Farbton der Plattenoberfläche recht gut getroffen zu haben...