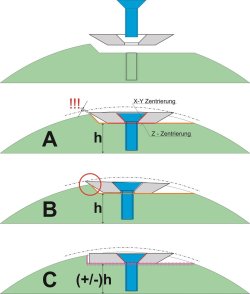

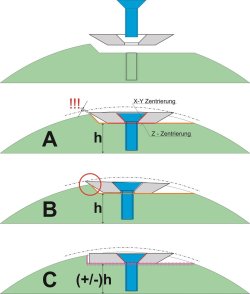

So - hier nochmals zum besseren Verständnis von Wendeplatten-Befestigungen und zur Beantwortung der Frage: "warum sind beim Shinko nur zwei Schneiden" die geometrischen Verhältnisse und Zusammenhänge bei der Befestigung von Wendeplatten:

Bild A:

Grundsätzlich darf es bei Wendeplatten die mit einer Senkschraube befestigt sind keine weitere Zentrierung durch Formschluss etc. geben- dies hätte eine statische Überbestimmtheit zur Folge.

Die Wendeplatte muss - auch bei Toleranzen in der Fertigung - immer rundum frei sein (mit sehr wenig Luft). Die Wendeplatte ist durch den Kopf der Senkschraube (Kegel) in der X, Y-Achse fixiert, die Fixierung in Z übernimmt die Schrauben-Vorspannkraft. Bei der Montage - vor dem aufbringen des Drehmoments - kann man die Wendeplatte nur gering um die Z-Achse verdrehen. Die geringe mögliche Verdrehung ist unproblematisch für das Hobelbild.

Eine Senkschraube muss u.a. immer dann verwendet werden, wenn der Platz für eine "normale" Schraube nicht ausreicht - weil diese über den Messerflugkreis hinausstehen würde. Teilweise werden zur Befestigung Senkschrauben mit Linsenkopf verwendet - das ermöglicht eine größere Restbodendicke des Schraubenantriebs (Sechskant oder Torx) und damit ein höheres mögliches Anzugsmoment der Schraube.

Die immer leicht über die Hobelwelle hinausstehende Schneide verhindert, dass bei der Montage der Schneidplatte die Schneide beschädigt wird. Die Schneide liegt immer frei. Um dies zu erreichen muss die orange markierte Kontur exakt zum Außendurchmesser der Welle bearbeitet sein.

Bild B:

Wenn die Wendeplatte eine zusätzliche, formschlüssige Zentrierung bekommt, dann liegt bei Toleranzen die Schneidplatte nicht mehr am Befestigungsgrund an - die Platte verkantet im Schraubenkopf und die Schneidplatte kann brechen. Das resultiert in einer hohen Gefahr von Unfällen durch abgebrochene Teile und in der Folge losen Schrauben und losen Wendeplatten.

Bild C:

Bei der Befestigungsart nach (A) müssen die Fertigungstoleranzen relativ klein sein. Die Welle muss komplett - und auch an ihrem Umfang - in einer Aufspannung mit geringen Toleranzen feinbearbeitet sein. Nur so kann die richtig, minimale Luft zwischen der schrägen Fläche der Schneidplatte und der Kante der Hobelwelle garantiert werden. Meist sind die Stahl-Hobelwellen am Außendurchmesser geschliffen.

Der Shinko-Hobel hat scheinbar eine Hobelwelle aus Alu - Strangpressprofil und diese ist folglich mit großen Toleranzen behaftet. Wenn man eine Befestigung nach (A) machen wollte müsste die Alu-Hobelwelle am kompletten Umfang und an der Befestigungsfläche der Wendeplatten mit geringer Toleranz feinbearbeitet (feingedreht) werden. Schleifen scheidet bei ALU i.d.R. aus.

Das kann allerdings bei hohlen Halbzeugen (Strangpressprofilen) wegen der Wanddickentoleranzen und freiwerdenden inneren Spannungen zu Verzug und zu Unwucht führen und kostet auch Geld in der Bearbeitung.

Der einfachste und preiswerteste Weg ist in diesem Fall eine 2-schneidige Wendeplatte zu verwenden. Dann kann die Bearbeitung reduziert werden, die Tiefe der Befestigungsfläche (magenta) gegenüber der Welle spielt nur noch eine untergeordnete Rolle und die Welle kann außen ggf. sogar unbearbeitet bleiben.

Der Abstand der rückseitige Fläche zur Schneidplatte bleibt dabei aber immer gleich - unabhängig von der Bearbeitungstiefe der Befestigungsfläche der Wendeplatte.

So - ich hoffe das war jetzt verständlich dargestellt und hat auch die Skeptiker überzeugt. Eine Doppelzentrierung - statische Überbestimmtheit der Befestigung der Wendeplatte - wäre gefährlich !!!

Viele Grüße

Alois