Lesestoff für den Wochenanfang:

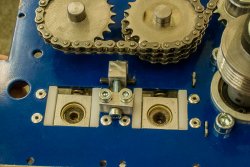

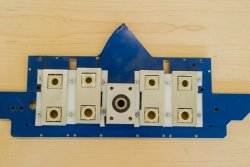

Linksseitige Lagerung der Vorschubwalzen und Verteilerwellen

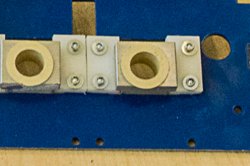

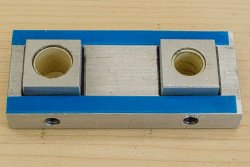

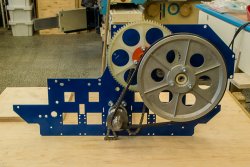

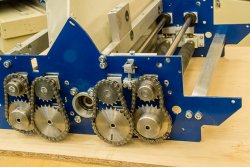

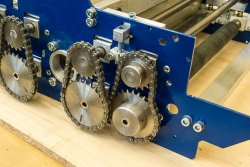

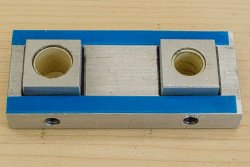

Die Bauweise der linksseitigen Lagerung der Vorschubwalzen und Verteilerwellen ist einer der Schlüsselpunkte in meiner Konstruktion. Für jedes der 4 Paare aus Vorschubwalze und Verteilerwelle ist ein Doppelrähmchen mit 2 Lagersteinen vorhanden, die Lagersteine haben unterschiedliche Bohrungen, je nachdem sie der Vorschubwalze oder der Verteilerwelle zugeordnet sind. Verständlich, dass ich für eine solche Kombination den Begriff Kombilager verwende.

Die Kombilager machen es möglich, dass jede Vorschubwalze sich unabhängig von ihrer benachbarten Walze in der Höhenlage individuell anpassen kann, ohne dass dabei die Antriebskette nachgespannt werden muss. Denn jede Walze hat ihren eigenen Antrieb, der ausschließlich durch die ihr zugeordnete Verteilerwelle erfolgt. Erst die jeweils anderen Enden der Verteilerwellen werden zwecks eines gemeinsamen Antriebs zusammen gefasst. Auf der Seite des gemeinsamen Antriebs der Verteilerwellen wird die Höhenposition der Lagerung konsequent beibehalten, lediglich die Neigung verändert sich minimal, was aber durch das Spiel der Antriebskette auf dieser Seite aufgefangen wird.

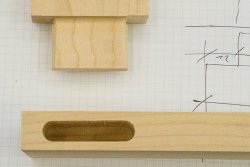

Bis jetzt war meine (Metall)-Werkstatt nicht sonderlich gefordert, was den Bedarf an speziellen Werkzeugen oder Maschinen anbelangt. Doch die Doppelrähmchen, in die ich mich schon richtig verliebt hatte, stellten mich vor eine neue Herausforderung. Jetzt also sollte ich mal so richtig aus dem Vollen feilen müssen? Ich hätte nie gedacht, dass ich im Alter noch einmal so ausgiebig feilen sollte. Aber egal, ich hatte es in grauer Urzeit gelernt. Der einzige Mist gegenüber früher war, dass mir nur Feilen mit mittelmäßiger Baumarktqualität zur Verfügung standen. Bevor es nun verdrießlich werden könnte, musste ich mir also eine Strategie zurecht legen, denn ich wollte keine Übungsexemplare herstellen, 4 Doppelrähmchen sollten es werden und damit war es auch genug.

Die Strategie

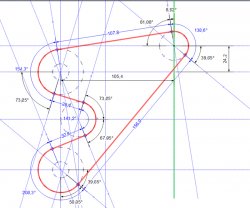

Also was machen? Mit kleinen und kleineren Bohrern 2,5 mm und 4,0 mm sollte in den Ecken vorgearbeitet werden. Den Rest in der Mitte konnte ich mit einem 20er Forstner ausgraben, das wäre sicher nicht die feine englische Art, aber sehr effizient. Das nächste Hilfsmittel wäre eine kleine selbsterstellte Frässchablone, um die Grundstruktur eines quadratischen Loches von 20,5 mm Kantenlänge mit der Hilfe eines 12er Anlauffräsers zu erhalten. Bei dem Durchmesser wäre das Ergebnis für jemand anderen nicht gerade überzeugend, bei mir konnte der Gedanke aber das Gefühl erzeugen, schon mal den Anfang gemacht zu haben. So reduzierte sich das Ausmaß der Feilarbeiten auf das Ausarbeiten der Ecken.

Es lief auch alles nach Plan. Und dann kam die Sache mit den Ecken. Jetzt musste mein Schraubstock ran - klein aber fein. Den hatte ich mal präpariert, um ihn jederzeit an jeder für mich bequemen Position des Werktisches befestigen zu können, immer dann wenn ich ihn ausdauernd benötigen würde. In der übrigen Zeit befindet er sich in Lauerstellung an einem gut zugänglichen Ort, aber eben nicht an der vordersten Linie, an der mit und am Holze gearbeitet wird, ich betreibe schließlich keine Metallwerkstatt, das kann man sich nicht oft genug sagen.

Die geheimen Tricks

Mein Schraubstock bekam jetzt wieder mal seine Bewährungszeit und durfte einen heiligen Platz einnehmen. Und ich erinnerte mich an die geheimen Tricks, deren ich während meiner Gewahr wurde.

Zunächst hatte ich den bereits bestehenden Anriss noch einmal sauber aufgefrischt. Vorerst sollten die beiden wichtigen Seitenkanten befeilt werden. Dazu war mein Streichmaß (ein solches aus dem Metallhandwerk) auf ein bestimmtes Maß eingestellt, das Streichmaß erleichtert dabei das Einspannen des Werkstücks im Schraubstock, so dass die jeweils wichtige Anrisslinie bündig mit der oberen Kante der Schraubstockbacke zu liegen kam. Jetzt musste ich die Ecken ausfeilen, bis die gehärteten Backen ein weiteres Befeilen verhindern. Die gegenüberliegende Seite wurde genauso bearbeitet. Und dann hatte ich schon einmal zwei parallele Seiten, die dazu auch noch durch einen exakten Abstand zueinander glänzen konnten.

Dass die Ecken auch noch in der anderen Richtung befeilt werden wollten, um komplett zu werden, das versteht sich von selbst. Gut zwei Stunden hatte ich für die Feilerei benötigt. Schön, dass es fertig geworden war, denn es hatte mir auch so schon gereicht. Zum Schluss noch Löcher und Gewinde bohren. Wochen zuvor, als ich mir das Hirn mit der Entwicklung eines Konzeptes gemartert hatte, war noch unklar, ob die Bohrungen ein Gewinde tragen sollten, in der weiter oben gezeigten Skizze ist dazu lediglich ein Bohrungsdurchmesser angegeben. Dass es ein Gewinde werden sollte, hatte ich in dieser Phase stehenden Fußes entschieden.

In die Gewindebohrungen sollten später DIN915-Gewindestifte M6x8 eingedreht werden. DIN915, das sind die

kleinen Madenschrauben mit den Zapfen vorne dran. Die Zapfen würden sodann in die Lagersteine ragen, das würde den Lagersteinen ermöglichen, sich (fast) jeder Neigung der Vorschubwalze anpassen zu können. Das gilt auch für die Verteilerwellen.

Die Hürde der Doppelrähmchen war also genommen. In einer Projektverfolgung mit Netzplantechnik hätte ich diesen Punkt als einen Meilenstein markiert. Hatte ich in meinem früheren Leben meine Mitmenschen mit Netzplantechnik genervt, so wäre das nun wirklich zu viel des Guten gewesen, ich wusste auch so, wie es weiter gehen sollte. In die Lagersteine mussten noch die IGUS-Gleitlager gepresst werden, bevor die letzten Handgriffe erfolgen sollten.

Einer der letzten Handgriffe beinhaltete das Einsetzen der DIN915-Stiftschrauben bei gleichzeitiger Sicherung mittels Loctite. Beim Einsetzen der Stiftschrauben war deren Einstellung so zu beachten, dass sich ein gleicher Spalt auf beiden Seiten des Lagersteins ergab, jedoch bei minimalstem Spiel, um die Beweglichkeit der Lagersteine zum Ausgleich der Wellenneigung zu ermöglichen. Zum Schluss blieb noch das Aufkleben der Gleitflächen. Die Gleitflächen dienen zur Reduzierung der Reibung der Kombilager an der Chassiswand.

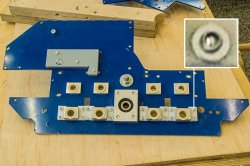

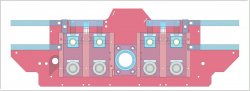

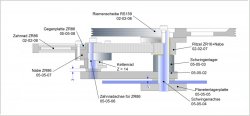

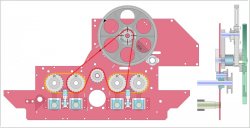

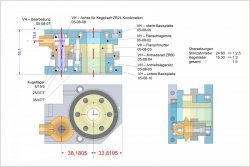

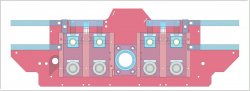

Hier ein Auszug aus dem "großen Plan" und davon ein passender Ausschnitt: die linken Chassiswand mit Sicht auf

- die Kombilager,

- das Lager für die Messerwelle,

- das Andruckfedersystem.

- die Gleitführungen aus POM,

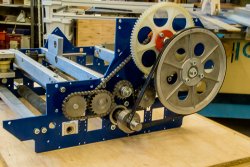

Die 2D-Darstellung mit der Sicht auf die Innenseite erlaubt mit Hilfe transparenter Schichten sich schon eine Vorstellung von räumlichen Sachverhalten zu machen, was in diesem Fall aber unwesentlich mehr Information bedeutet. Und trotzdem wäre es besser gewesen, ich hätte genauer hingesehen, dann hätte ich 3 Bohrungen entdeckt, die im Plan für's Chassis 2 mm daneben gelegen sind. Das aber war kein schmerzlicher Fehler. Und so sieht die Umsetzung des Plan in der Wirklichkeit aus:

Während ich für viele Bauteile die jeweiligen Einzelteilzeichnung angefertigt hatte, war mir das aber für die POM-Streifen zu aufwendig. Überhaupt hatte ich nur ganz selten mit auf Papier ausgedruckten Zeichnung gearbeitet:

- Mein Dreherfreund bekam auch nur elektronisches Papier zu Gesicht.

- Die Zeichnungen für die Chassis hatte ich im AutoCad-Format an die Laser-Bude elektronisch übermittelt, wobei aus den Zeichnungsdaten automatisiert mit Hilfe entsprechender Software der "viel gerühmte" G-Code gewonnen wird, der von einer CNC-Steuerung für die Laser-Schneideanlage erwartungsgemäß interpretiert wird. Bei dem Prozess gibt es fast nur ausschließlich Hilfskräfte. CNC-Steuerungen gab's schon im letzten Jahrtausend. Als in den 80ern die elektronischen Blechlieseln (PC) langsam das Laufen lernten und die ersten Zeichenprogramme mit den elektromechanischen Zeichenmaschinen kommunizieren wollten, wurde dies mit G-Code gemacht. Also alles nix Neues. Kalter Kaffee sozusagen.

- Für meine Werkstatt hatte ich ein altes bereits ausgemustertes Schlepptop reaktiviert, was den Vorteil hatte, dass ich bei Unklarheiten nicht an den heimischen Rechner eilen musste, so konnte ich stehenden Fusses eine Klärung herbeiführen. Der Datenaustausch zum Nachführen der Zeichnung gelang mittels eines USB-Speichers.

Die POM-Streifen hatte ich somit nach Daten hergestellt, die ich direkt am Bildschirm meines Schlepptops ermittelt hatte. Es passte somit alles bestens zusammen.

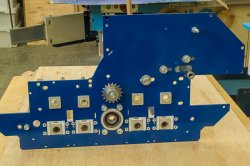

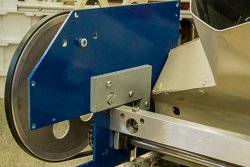

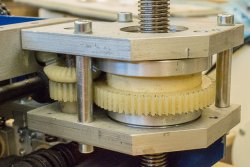

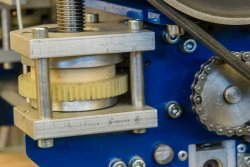

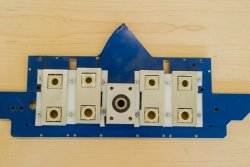

Hier gibt es ein paar Eindrücke von der linken Chassiswand zu sehen, die auch die Unterschiede zur rechten Chassiswand deutlich machen. Während bei der rechten Chassiswand "nur" die Lager der Vorschubwalzen mit Druck beaufschlagt werden, geschieht dies bei der linken Chassiswand über den Umweg der Doppelrähmchen, die Verteilerwellen, die sich im gleichen Rahmen befinden, werden davon nicht beeinflusst, da sie keinen Gegendruck aufbauen können.

Etwas versteckt, aber trotzdem gut erreichbar: die Verstellung für die Druckbeaufschlagung der Vorschubwalzen.

Fortsetzung folgt

Batucada