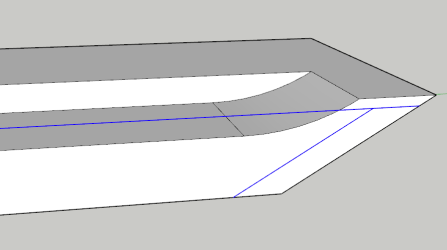

Die Ura, so heisst die Delle, ist im Normalfall Richtung Schneide weniger tief als Richtung Heft. Die wird beim normalen Gebrauch der Eisen nach hinten wandern, wiel man sowohl die Fase als auch die Spiegelseite bearbeitet.

Vorteile der Ura:

Weniger Materialabtrag beim schleifen, es geht also schneller. Da die Schneidlage aus sehr hartem Stahl ist macht das tatsächlich was aus.

Die Spiegelseite besteht effektiv aus dem schmalen Rand um die Ura rum, den wirklich eben und spiegelglatt zu bekommen ist viel leichter als bei westlichen Eisen die komplett aus Werkzeugstahl bestehen. Veritas schickt einem die Eisen gut vorbereitet, merkt man dann aber auch am Preis.

Am besten sind die unterteilten Uras wie bei flüsterholzes Eisen, wenn man nämlich die Spiegelseite auf eine Referenzfläche legt um zum Beispiel Verbindungen auf den Punkt zureckt zu schälen, dann braucht man nicht so drauf achten dass die Referenzfläche breit genug ist um wirklich ne gute Auflagefläche zu haben.

Außerdem siehts ja wohl echt schick aus!

Bei der dicken Scharte von flüsterholzes Eisen würd ich erst mal die Fase schleifen bis die Scharte raus ist, und dann an der ebenen Seite der Diamantscheibe die Spiegelseite nachschleifen bis die Ura wieder passt. Dabei den Druck hauptsächlich an der Schneide und nicht so arg an der Heftseite des Eisens anwenden.

So kontrolliert man auch den Verlauf der Ura im normalen Gebrauch. Wenn der Steg der aufliegt an der Schneide zu schmal wird, dann muss man beim schärfen halt einfach mehr Druck an der Schneide ausüben.

Die Eisen können so verwendet werden bis das Eisen sehr viel schmaler wird als man das gewohnt war.