Nur noch wenige Stationen bis zum Ziel.

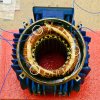

Innenansicht der Seitenwände des Ventilatorgehäuses. Links die motorseitige Seitenwand, wie unschwer am Wellenzapfen des Motors zu erkennen ist. Rechts die saugseitige Seitenwand. Die Leitringe sind bereits verleimt, die Ableitbleche sind dagegen nur lose aufgelegt. Die saugseitige Seitenwand besteht eigentlich aus zwei Baugruppen, wie später noch zu sehen sein wird.

Die letzten Fräsarbeiten an der motorseitigen Seitenwand. Für die spätere Positionierung der Filter mussten die Vertiefungen in die Innenseite der Seitenwand gefräst werden. Zuvor war die Strömungskulisse aufgebaut worden, darauf folgte die exakte Positionierung des Ableitbleches in der es dann auch gesichert wurde. Das Wiederauffinden der Position der Strömungskulisse wird durch 4 Dübel erleichtert. Durch die Verwendung diverser Hilfsklötzchen war es möglich, das Ableitblech in exakter Position zu halten, um es gleichzeitig so anzuheben, damit die Kante des Bleches als Führung für den Bündigfräser funktionieren konnte und so konnten die Vertiefungen gefräst werden.

Die 4 Schraubverbindungen, im Bild an den noch sichtbaren Einschlagmuttern erkennbar, sind jetzt im eigentliche Sinne keine lösbaren Schraubverbindungen mehr. Sie wurden beim Verleimen als Zuganker verwendet, um den auf der anderen Seite liegenden Motorbock mit der motorseitigen Seitenwand zu verbinden. Eigentlich werden sie jetzt nicht mehr benötigt, aber sie schaden auch nicht, wenn sie an Ort und Stelle verbleiben.

Ein Bisschen Farbe muss sein. Nach dem Fräsen der Vertiefungen erfolgte das Einkleben des Ableitbleches mittels Jokat-Kleber. Hilfsweise wurden einige Schrauben zur Fixierung und zum Anpressen verwendet, die Schrauben werden später wieder entfernt.

Für's Fotoshooting wurden die Filter an den vorgesehenen Stellen positioniert. Mit der Fläche des Ableitbleches wird zumindest die Grundfläche des freien Gehäusevolumens verdeutlicht, das von der abströmenden Luft eingenommen wird. Die Filter eignen sich für etwa 0,09 m3/s, bei 4 Filtern ist die Filterfläche ausreichend bemessen. Außerdem sollen die Filter eigentlich nur eine Alibi-Funktion haben, schließlich erwarte ich in dem vorgeschalteten Zyklon einen so hohen Abscheidungsgrad, dass die Filter nur in sehr langen Abständen gereinigt werden müssen.

Die Bohrung rechts neben dem Wellenzapfen ist vorgesehen für den Einbau des Drehzahlüberwachung-Sensors.

Die Holzflächen des Innenbereiches einschließlich des Leitrings bekamen eine 2-stufigem Anstrich. Die noch sichtbaren Holzflächen werden später mit der Strömungskulisse verleimt.

Die Baugruppen der saugseitigen Seitenwand. Es sind einmal die eigentliche Basis-Seitenwand mit einer großen Öffnung (es fehlen noch die Filter Bohrungen) und zum anderen der Deckel mit der Ansaugöffnung und dem aufgesetztem Leitring. Da die Basis-Seitenwand keinen großen Kräften ausgesetzt wird, ist sie auch entsprechend dünner und ohne Verstärkungen ausgeführt, also anders als die motorseitige Seitenwand. Verbunden werden beide Baugruppen mit 18 auf einem Lochkreis verteilten Schrauben.

Der Anschluss des Ansaugrohres. Im Bild wird leider nicht deutlich, dass beide Verbindungskragen nur lose aufeinander gestapelt sind, dabei ist der untere Kragen mit dem Deckel fest verleimt, während der obere Kragen später fest mit dem verzinkten Blechrohr verbunden werden soll. Das geschieht aber erst, nachdem beim endgültigen Aufbau die genaue Länge des Blechrohres bestimmt worden ist. Dabei soll zwischen beiden Verbindungskragen ein Abstand von etwa 10 mm vorhanden sein. Mit einer Gummimanschette, die dann auf den Zylinderflächen der Kragen zu liegen kommt, wird dieser Abstand dicht verschlossen. Die Gummimanschette wirkt als Kompensator und verhindert somit das Übertragen von Vibrationen auf die Rohrverbindung zum Zyklon.